はい、プラスチックから燃料を作ることは完全に可能です。 ケミカルリサイクルまたは熱分解として知られるこのプロセスは、廃プラスチックを価値ある炭化水素に分解します。これらはその後、ガソリン、ディーゼル、さらには車両を動かすクリーン燃焼の水素ガスなど、さまざまな燃料に精製されます。

廃プラスチックを有用な燃料に転換する技術は現実のものですが、その役割は従来の再生利用に取って代わることではなく、埋立地に送られる運命にあるプラスチックに対する強力な解決策として機能することです。その実現可能性は、プロセスの効率、経済状況、および純粋な環境影響にかかっています。

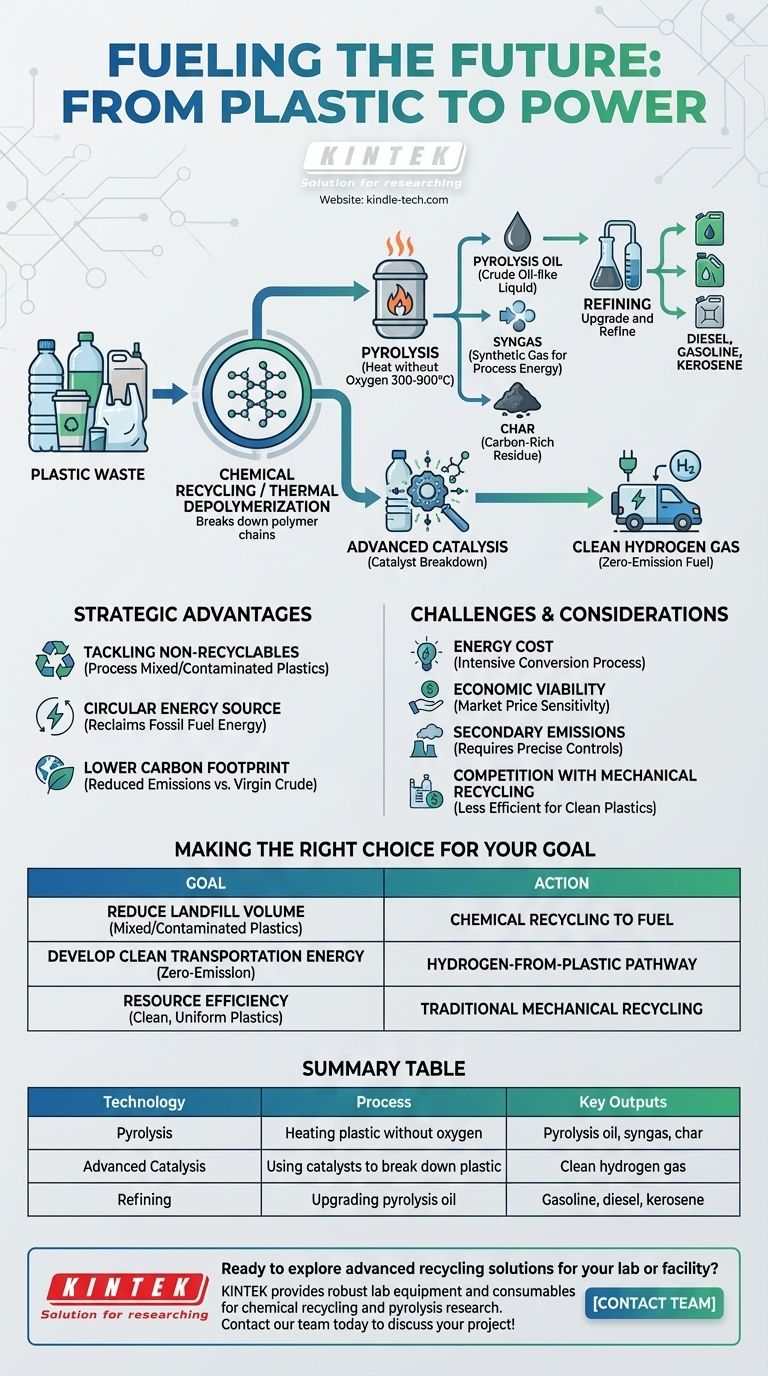

プラスチックが燃料になる仕組み:主要技術

プラスチックを燃料に転換する基本的な原理は、プラスチックを構成する長くて複雑なポリマー鎖を、液体燃料や気体燃料の構成要素である、より短く単純な炭化水素分子に分解することを含みます。

熱分解の原理

熱分解(Pyrolysis)は、現在最も一般的に使用されている方法です。これは、酸素のない環境下で廃プラスチックを非常に高温(300〜900°C)に加熱することを含みます。

このプロセスは、高温高圧調理に似ており、プラスチックが燃焼するのを防ぎ、代わりに熱分解を引き起こします。生成物は通常、熱分解油と呼ばれる原油に似た液体、合成ガス(Syngas)、およびチャーと呼ばれる炭素を豊富に含む固体残渣の3つの混合物になります。

未処理の生成物から精製燃料へ

生成された熱分解油は、すぐに使用できる燃料ではありません。地面から採掘された原油と非常によく似ており、ガソリン、ディーゼル、灯油などの均一で高品質な製品を作成するためには、アップグレードと精製が必要です。合成ガスは熱分解プロセス自体を動かすために使用でき、エネルギー効率を向上させます。

代替経路:水素燃料

研究者たちは、より高度な方法も開拓しています。スウォンジー大学が指摘するように、特定の触媒を使用してプラスチックを分解し、クリーンな水素ガスを主要な生成物として生成することができます。これにより、石油精製段階を迂回し、水素燃料電池車で使用するためのゼロエミッション燃料が生成されます。

プラスチックから燃料への戦略的利点

廃棄プラスチックを燃料に転換することは、プラスチック汚染と新しいエネルギー源の必要性という、2つの主要な地球規模の課題に同時に取り組むものです。

リサイクル不可能なプラスチックへの対応

この技術の重要な利点は、従来の機械的リサイクルでは処理できない廃プラスチックを処理できる能力です。これには、そうでなければ埋立地や焼却炉に行き着くことになる、混合された、汚染された、または多層のプラスチックが含まれます。

循環型エネルギー源の創出

このプロセスは、プラスチックのライフサイクルを効果的に閉環します。プラスチックは元々化石燃料に由来するため、それらを燃料に戻すことで、それらに組み込まれたエネルギーを回収し、一種の循環型、廃棄物発電システムを構築します。

より低い二酸化炭素排出量

バージン原油の採掘、輸送、精製と比較した場合、既存の廃プラスチックから燃料を生産する方が、全体的な二酸化炭素排出量を低く抑えることができます。これは、掘削による環境破壊を避け、埋立地でプラスチックが劣化することによる強力な温室効果ガスであるメタンの放出を防ぎます。

トレードオフと課題の理解

有望である一方で、プラスチックから燃料への技術は完璧な解決策ではなく、重大な運用上および環境上の考慮事項を伴います。

転換のためのエネルギーコスト

熱分解プロセスはエネルギー集約的であり、ポリマーを分解するために多大な熱を必要とします。この技術が真に持続可能であるためには、生成される燃料からのエネルギー収量が、プラントを稼働させるために必要なエネルギーを大幅に上回る必要があります。

経済的実現可能性

プラスチックから燃料へのビジネスケースは、原油の市場価格に大きく左右されます。原油価格が低い場合、プラスチックから生産された燃料はより高価になり、競争が難しくなる可能性があります。プラスチック原料の収集と準備のコストも大きな要因です。

二次排出の可能性

厳密な管理なしに実施された場合、熱変換プロセスは有毒化合物を生成し放出する可能性があります。施設が潜在的な汚染物質をすべて捕捉し処理することを保証することは、大気汚染や水質汚染を防ぐために極めて重要です。

機械的リサイクルとの競合

PET(ボトル)やHDPE(容器)のような清潔で均一なプラスチックの場合、従来の機械的リサイクルの方が、よりエネルギー効率が高く、環境的に健全な選択肢であることがよくあります。ボトルを溶かして新しいボトルを作ることは、材料を固体状態で保持し、通常は燃料に分解して燃焼させるよりもエネルギーを必要としません。

目標に応じた適切な選択を行う

プラスチックから燃料への技術を使用するという決定は、廃棄物の特定のタイプと目的とする結果に基づいて行われるべきです。

- 混合または汚染されたプラスチックの埋立地容積の削減が主な焦点である場合: 燃料へのケミカルリサイクルは、これらのリサイクルが困難な材料を埋め立てるよりも、価値があり効果的な代替手段です。

- クリーンな輸送エネルギーの開発が主な焦点である場合: プラスチックからの水素生成という新たな経路は、ゼロエミッションの車両燃料を生産するための有望な長期的な解決策を提供します。

- 清潔で均一なプラスチック(PETボトルなど)のリソース効率が主な焦点である場合: 従来の機械的リサイクルが、引き続きより持続可能でエネルギー効率の高い選択肢です。

プラスチックから燃料への技術を、問題のある廃棄物ストリームのための特殊なツールとして扱うことにより、より広範でより効果的な廃棄物管理の階層に戦略的に統合することができます。

要約表:

| 技術 | プロセス | 主要な生成物 |

|---|---|---|

| 熱分解 | 酸素なしでプラスチックを加熱する | 熱分解油、合成ガス、チャー |

| 高度な触媒作用 | 触媒を使用してプラスチックを分解する | クリーンな水素ガス |

| 精製 | 熱分解油のアップグレード | ガソリン、ディーゼル、灯油 |

研究室や施設向けの高度なリサイクルソリューションの検討をご希望ですか? KINTEKは、ケミカルリサイクルおよび熱分解プロセスの研究開発をサポートするために必要な堅牢なラボ機器と消耗品の提供を専門としています。新しい触媒の開発であれ、燃料生産のスケールアップであれ、当社の専門知識がお客様の持続可能性目標の達成を支援します。信頼性が高く高性能な実験用品でプロジェクトをどのようにサポートできるかについて、今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器