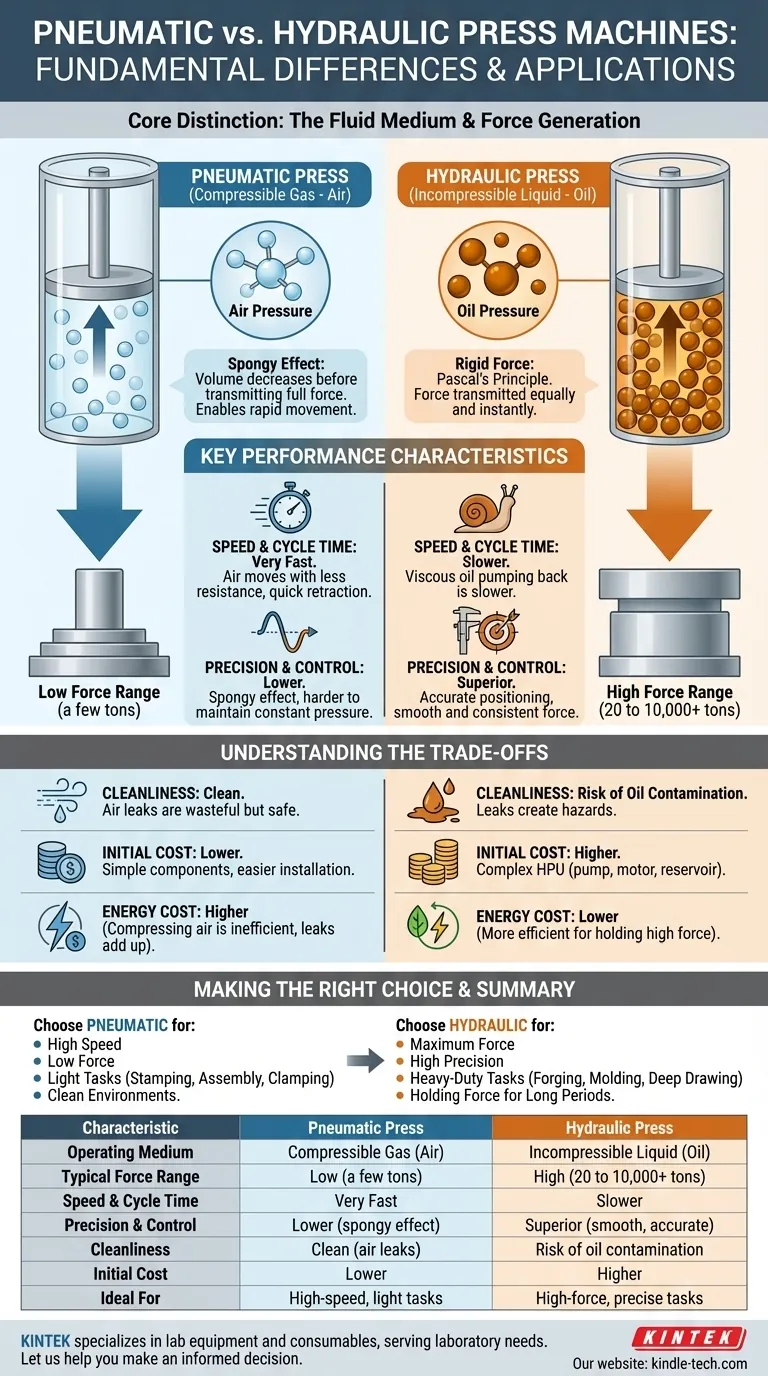

いいえ、空圧プレスと油圧プレスは根本的に異なる技術です。どちらも流体を使って力を発生させますが、その流体の性質が能力と用途を決定します。油圧プレスは、通常オイルである非圧縮性の液体を使用して非常に大きな力を伝達するのに対し、空圧プレスは、より高速で低負荷の作業のために、空気のような圧縮性ガスを使用します。

核となる違いは媒体にあります。油圧は高力と精度に非圧縮性液体を使用し、空圧は軽量な用途での高速性とコスト効率に圧縮性ガスを使用します。適切なプレスを選択するには、この基本的なトレードオフを理解することが重要です。

主な違い:力の発生方法

各プレスタイプの動作は、使用する流体の物理的特性の直接的な結果です。この単一の違いが、パフォーマンス、コスト、複雑さにおけるほぼすべての変動を説明します。

油圧プレス:非圧縮性液体のパワー

油圧システムはパスカルの原理に基づいて動作します。これは、密閉された非圧縮性流体に加えられた圧力が全方向に均等に伝達されるというものです。

オイルは圧縮できないため、ポンプによって加えられた力はシリンダーで瞬時に仕事に変換されます。これにより、油圧プレスは数千トンに達することもある、非常に高くて一貫性のある制御可能な力を生成できます。

空圧プレス:圧縮性ガスのパワー

空圧システムは圧縮空気を使用します。オイルとは異なり、空気は圧縮性ガスです。圧力を加えると、完全な力が伝達される前に空気の体積が減少します。

この圧縮性は「スポンジ状」の効果を生み出し、力がそれほど剛性をもって加えられないことを意味します。しかし、空気をシリンダーに素早く出し入れできるため、非常に高速な移動も可能です。

主要な性能特性の比較

物理学を理解することで、産業現場で最も重要な指標に基づいてこれら2種類のプレスを比較できます。

力とトン数

高負荷用途では、油圧プレスが明確な勝者です。非圧縮性流体を使用することで、20トンから10,000トンを超える力を容易に達成でき、重荷重の金属成形、モールド、鍛造に最適です。

空圧プレスは、はるかに低い力範囲で動作します。通常、クランプ、打ち抜き、圧着、軽組立など、わずか数トンの力しか必要としない作業に使用されます。

速度とサイクルタイム

空圧プレスの方が一般的に高速です。空気はオイルよりも抵抗が少なく、大気に素早く排出できるため、シリンダーの素早い後退と非常に高いサイクルレートが可能です。

油圧システムは、粘性のあるオイルをリザーバーに戻す必要があるため、低速です。高度な油圧システムは高速化できますが、単純な空圧システムの軽作業における純粋な速度には通常及びません。

精度と制御

油圧は優れた制御性と精度を提供します。オイルの非圧縮性により、プレスラムを極めて正確に位置決めでき、変動なくその位置を保持できます。力はストローク全体を通してスムーズかつ一貫して加えられます。

圧縮空気の「バネ性」のため、空圧プレスを精密に制御するのは困難です。空気が圧縮されるにつれて力が変動する可能性があり、ストローク全体で特定の一定圧力を必要とする作業には不向きです。

トレードオフの理解

プレスを選択することは、単なる性能だけでなく、複雑性、コスト、運用の現実を管理することでもあります。

システムの清浄度と漏れ

油圧システムに関する大きな考慮事項は、オイル漏れの可能性です。これらの漏れは安全上の危険(滑りや転倒)を引き起こし、製品を汚染し、多大な清掃を必要とします。

空圧システムは空気を漏らしますが、空気はクリーンです。空気漏れは無駄であり、システム効率を低下させますが、油圧作動油の漏れに伴う汚染や安全上の問題は発生しません。

初期投資とメンテナンス

空圧システムは通常、購入および設置の費用が安価です。コンポーネント(シリンダー、バルブ、継手)はよりシンプルで標準化されています。これらは、施設に既に存在する可能性のある中央のエアコンプレッサーで動作します。

油圧システムはより複雑で高価です。これには、モーター、ポンプ、リザーバー、フィルター、クーラーを含む専用の油圧ユニット(HPU)が必要です。メンテナンスもより煩雑で、作動油の監視やフィルター交換が必要です。

エネルギーと運用コスト

圧縮空気はしばしば「第4のユーティリティ」と呼ばれますが、高価なものです。空気を圧縮するプロセスは非効率的であり、かなりの廃熱を発生させます。絶え間ない空気漏れはエネルギーコストを劇的に増加させる可能性があります。

油圧システムは、特に負荷を長期間圧力下に保持する場合、高負荷用途において一般的にエネルギー効率が高くなります。ポンプは圧力を構築するためだけに動作し、その後、最小限のエネルギー投入で維持できます。

用途に合わせた適切な選択

空圧技術と油圧技術のどちらを選ぶかは、運用目標の直接的な関数です。

- 最大の力と精度が主な焦点である場合:深絞り、プラスチック成形、鍛造などの作業には、油圧プレスが正しい選択です。

- 軽作業における高速性と低コストが主な焦点である場合:空圧プレスは、打ち抜き、リベット打ち、クランプ、部品組立などの用途で優れています。

- クリーンな環境(例:食品や電子機器)が主な焦点である場合:油圧オイル汚染のリスクがあるため、空圧プレスの方が安全でクリーンな選択肢となることがよくあります。

- 長期間一定の力を保持することが主な焦点である場合:プレス保持用途では、油圧システムの方がエネルギー効率が高く安定しています。

各技術の基本的な能力を特定の要件に合わせることで、その作業に対して最も効果的で効率的なツールを選択していることを確実にできます。

概要表:

| 特性 | 空圧プレス | 油圧プレス |

|---|---|---|

| 作動媒体 | 圧縮性ガス(空気) | 非圧縮性液体(オイル) |

| 標準的な力範囲 | 低(数トン) | 高(20~10,000トン超) |

| 速度とサイクルタイム | 非常に高速 | 低速 |

| 精度と制御 | 低い(スポンジ効果) | 優れている(スムーズで正確) |

| 清浄度 | クリーン(空気漏れ) | オイル汚染のリスクあり |

| 初期費用 | 低い | 高い |

| 理想的な用途 | 高速、軽作業(クランプ、打ち抜き、組立) | 高力、精密作業(鍛造、モールド、深絞り) |

まだラボに最適なプレスがわからない場合

適切なプレス技術の選択は、運用の効率と成功にとって極めて重要です。誤った選択は、不十分な力、精度の低さ、または不必要なコストにつながる可能性があります。

KINTEKは、ラボのニーズに応えるラボ機器と消耗品の専門サプライヤーです。当社の専門家は、高力材料試験であれ、高速サンプル調製であれ、お客様の特定の用途要件を分析し、最適なプレスソリューションを推奨することができます。

情報に基づいた意思決定をお手伝いさせてください。 今すぐ当社の技術チームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、適切なプレスがラボの生産性と結果をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機