熱分解炉の設計とは、目的の最終製品に合わせてその物理的構成と運転パラメーターを適合させるプロセスです。 単一の「最適な」設計というものは存在せず、最適な選択は、バイオ炭、バイオオイル、または合成ガスの収率を最大化することを目的としているかどうかに完全に依存します。炉の核となる機能は、酸素のない環境下で熱伝達と滞留時間を制御することであり、これが最終的な製品構成を決定します。

熱分解炉の設計における根本的な課題は、単に技術を選択することではなく、熱伝達の方法と原料の処理時間が結果をどのように直接制御するかを理解することです。固体、液体、気体のいずれであっても、ターゲット製品がすべての設計決定の主要な推進力でなければなりません。

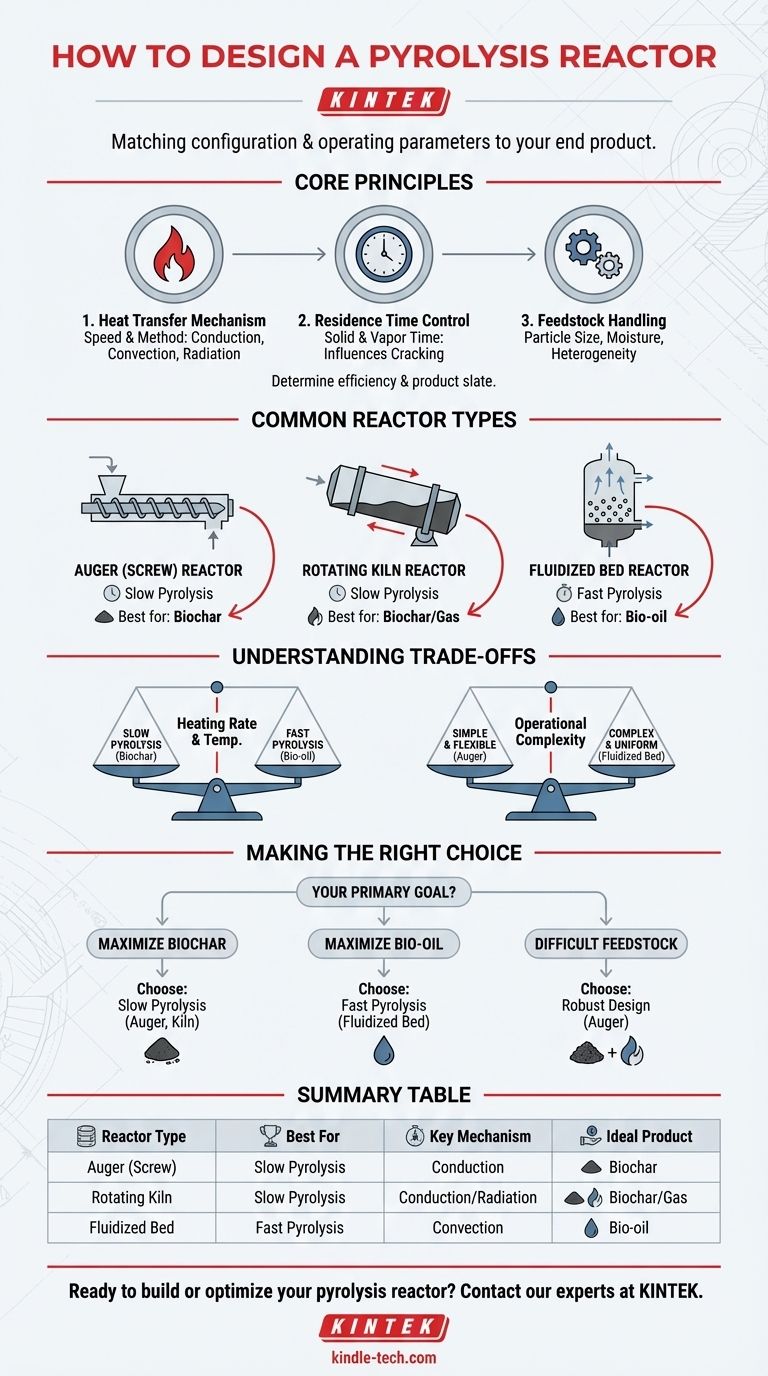

炉の設計の基本原則

特定の炉の種類を選択する前に、その性能を左右する3つの原則を理解することが不可欠です。これらの原則は、原料がターゲット製品にどれだけ効率的に変換されるかを決定します。

原則1:熱伝達メカニズム

熱伝達の速度と方法は、熱分解において最も重要な要素です。急速な加熱は液体の生成(バイオオイル)を促進し、ゆっくりとした加熱は固体の生成(バイオ炭)を最大化します。

異なる炉は、異なる主要なメカニズム(伝導(直接接触)、対流(熱いガス)、または放射)を使用します。メカニズムの選択は、基本的な設計上の決定となります。

原則2:滞留時間の制御

滞留時間とは、原料が炉の加熱ゾーンに留まる時間のことです。考慮すべき2つのタイプがあります。それは、固体の滞留時間と蒸気の滞留時間です。

長い固体の滞留時間は二次分解を促進し、より多くのバイオ炭とガスにつながります。バイオオイルを最大化するには、貴重な液体がそれ以上分解する前に素早く除去・凝縮させるために、短い蒸気の滞留時間が不可欠です。

原則3:原料の取り扱い

原料の物理的特性(粒子サイズ、水分含有量、不均一性など)は、炉の選択に大きく影響します。

微細で乾燥したおがくずに最適に機能する設計でも、湿った嵩張る材料では失敗します。炉の供給および排出システムは、処理しようとする材料に適合している必要があります。

一般的な熱分解炉の種類

各炉の種類は、異なる一連の条件と製品に対して最適化されています。それらの中から選択することは、設計プロセスにおける最も重要なステップとなります。

オーガー(スクリュー)炉

オーガー炉は、大きなスクリューを使用して原料を加熱されたチューブ内を搬送します。熱は主に炉壁からの伝導によって伝達されます。

この設計は、比較的遅い加熱速度と長い固体の滞留時間を強制するため、遅い熱分解とバイオ炭の生産最大化に理想的です。研究で指摘されているように、その機械的堅牢性から、扱いにくい原料や混合原料にも適しています。

回転キルン炉

これは、わずかに傾斜した大きな回転シリンダーです。原料は回転しながら転がり落ち、良好な混合と均一な加熱を保証します。

オーガー炉と同様に、キルンは通常、遅い熱分解に使用されます。それらはシンプルで信頼性が高く、大きな粒子サイズを処理できるため、工業規模のバイオ炭とガス生産の一般的な選択肢となっています。

流動層炉

この設計では、高温のキャリアガス(窒素など)の上向きの流れが原料粒子を浮遊させ、それらを流体のように振る舞わせます。これにより、対流を介して極めて高い熱伝達率が生じます。

流動層は、速い熱分解の業界標準です。急速な加熱と非常に短い蒸気の滞留時間(多くの場合2秒未満)は、バイオオイルの収率を最大化するのに理想的です。ただし、原料には均一で小さな粒子サイズが要求されます。

トレードオフの理解

炉の設計は、競合する要因のバランスを取る作業です。ある指標を改善する選択は、しばしば別の指標を犠牲にします。

遅い熱分解 vs. 速い熱分解

これが中心的なトレードオフです。遅い熱分解(低温、長い滞留時間)は、固体のバイオ炭収率を最大化します。これは、オーガーや回転キルンのような炉で達成されます。

速い熱分解(高温、急速な加熱、短い滞留時間)は、液体のバイオオイル収率を最大化します。これには、流動層のようなより複雑な炉が必要です。

温度と加熱速度

これらはあなたの主要な制御レバーです。低温(350~550°C)と遅い加熱速度(<10°C/s)はバイオ炭を促進します。高いバイオオイル収率を得るには、高温(450~600°C)と極めて高い加熱速度(>100°C/s)が必要です。

運転の複雑さと原料の柔軟性

オーガーのような炉は機械的にシンプルで、多種多様な原料を処理できます。しかし、その製品出力は主にバイオ炭に偏っています。

流動層のような高性能炉は運転がより複雑で、注意深く調製された均一な原料を要求します。このトレードオフは、高価値のバイオオイルを生成する優れた能力です。

規制および実現可能性のハードル

技術的な設計を超えて、実際的な実装には原料の入手可能性を評価するための実現可能性調査が必要です。また、環境コンプライアンスを確保し、必要な運転許可を取得するために、地方自治体と連携する必要があります。

目標に合わせた適切な選択を行う

炉の設計は、あなたの主要な目的を直接反映したものでなければなりません。意思決定を導くために、これらのガイドラインを使用してください。

- バイオ炭の生産最大化が主な焦点である場合: 長い固体の滞留時間と遅い加熱速度を可能にする、オーガーや回転キルンのような遅い熱分解設計を選択します。

- バイオオイル収率の最大化が主な焦点である場合: 急速な熱伝達と短い蒸気の滞留時間を提供する、流動層のような速い熱分解炉を選択する必要があります。

- 扱いにくい、または不均一な原料の処理が主な焦点である場合: オーガー炉は優れた機械的処理能力と堅牢性を提供しますが、その出力はバイオ炭に大きく偏ります。

適切に設計された炉とは、技術が目的とする化学変換と意図的に一致しているものです。

要約表:

| 炉の種類 | 最適 | 主要メカニズム | 理想的な製品 |

|---|---|---|---|

| オーガー(スクリュー) | 遅い熱分解 | 伝導 | バイオ炭 |

| 回転キルン | 遅い熱分解 | 伝導/放射 | バイオ炭/ガス |

| 流動層 | 速い熱分解 | 対流 | バイオオイル |

熱分解炉の構築または最適化の準備はできましたか? KINTEKでは、お客様の熱分解の研究開発ニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。バイオ炭、バイオオイル、または合成ガスの収率の最大化に焦点を当てているかどうかにかかわらず、炉の設計サポート、温度制御システム、および原料処理ソリューションに関する当社の専門知識が、正確で効率的かつスケーラブルな結果の達成を支援します。当社の専門家と相談して、熱分解プロジェクトをどのように加速できるかをご相談ください!今すぐ専門家にご連絡ください

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器