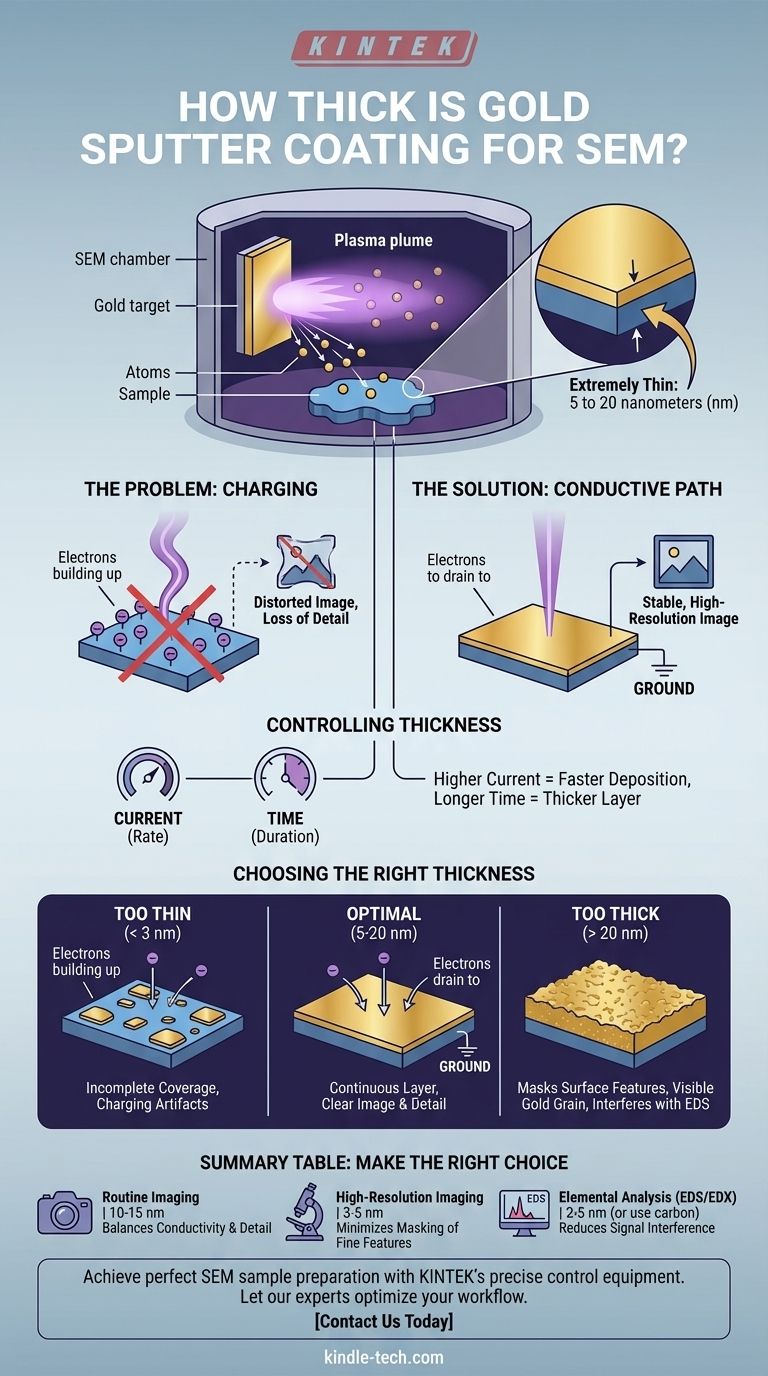

通常、SEM用の金スパッタコーティングは非常に薄く、5~20ナノメートル(nm)の範囲です。この厚さはランダムな値ではなく、鮮明な画像を得るために不可欠な高度に制御されたパラメータです。目標は、分析対象の試料の微細な表面詳細を不明瞭にすることなく、電子の帯電を防ぐのに十分な導電性材料を堆積させることです。

金スパッタコートの厚さは、根本的なトレードオフです。画像の歪みを防ぐ連続した導電層を形成するのに十分な厚さでなければなりませんが、コーティング自体が試料の真の表面形状を隠さないように、十分な薄さである必要があります。

SEMにスパッタコーティングが必要な理由

厚さの重要性を理解するには、まずスパッタコーティングが走査型電子顕微鏡(SEM)で解決する問題を理解する必要があります。

「帯電」の問題

SEMは、集束された電子ビームを試料に照射することで機能します。試料が電気的に導電性でない場合、これらの電子は表面に蓄積し、「帯電」として知られる現象を引き起こします。この負電荷の蓄積は、入射する電子ビームを偏向させ、明るい斑点、歪んだ画像、そして表面詳細の完全な損失につながります。

解決策:導電経路

金のような導電性金属の薄い層は、これらの過剰な電子が装置のアースに排出される経路を提供します。これにより、試料表面が中和され、電子ビームが試料とクリーンに相互作用し、安定した高解像度画像を生成できるようになります。

スパッタコーティングの厚さを制御する方法

提供された参考文献は、スパッタコーティングの核となるメカニズムを正しく説明しています。それは、真空中でプラズマを使用して、ターゲットから金原子を試料上に放出することです。この堆積層の厚さは、いくつかの主要な変数によって決定されます。

プラズマと電流の役割

スパッタコーターでは、電場がアルゴンイオンを金ターゲットに加速させ、金原子を放出させます。コーターの電流設定は、このプロセスの速度を制御します。電流が高いほど、毎秒より多くの金原子が放出されます。

時間の重要性

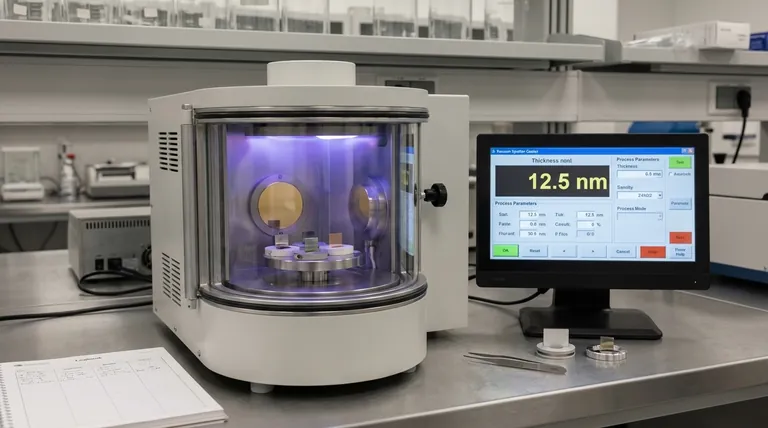

最も直接的な制御は、コーティング時間です。特定の電流の場合、プロセスを実行する時間が長いほど、より多くの金原子が試料に着地し、結果として得られる層は厚くなります。最新のコーターには、正確な制御のために厚さモニターが内蔵されていることがよくあります。

トレードオフの理解

適切な厚さを選択することは、相反する要件のバランスを取る作業です。すべてのアプリケーションに単一の「完璧な」厚さはありません。

薄すぎる場合:不完全な被覆

金層が薄すぎる場合(例:2~3 nm未満)、連続した膜を形成しない可能性があります。代わりに、金の孤立した「島」ができます。これにより、不完全な電荷散逸が生じ、画像に帯電アーチファクトが発生する可能性があり、コーティングの目的が損なわれます。

厚すぎる場合:表面特徴の不明瞭化

金層が厚すぎる場合(例:20~30 nm以上)、試料本来の表面を覆い隠し始めます。もはや試料のトポグラフィーではなく、金コーティング自体のトポグラフィーを画像化していることになります。スパッタされた金の固有の粒状構造が目立つようになり、達成できる最終的な解像度が制限されます。

元素分析への干渉

エネルギー分散型X線分光法(EDS/EDX)のような技術では、厚い金コーティングは非常に問題です。金層は、試料中の軽い元素から放出されるX線を吸収したり、独自のX線信号(金の「M線」)を生成したりして、正確な元素分析に干渉する可能性があります。

目標に合った適切な選択をする

主要な分析目的に基づいて、コーティングの厚さを選択してください。

- ルーチンな低~中倍率の画像化が主な焦点の場合:標準的な10~15 nmのコーティングは、ほとんどの非導電性試料に優れた導電性を提供する信頼できる選択肢です。

- 微細な表面詳細の高解像度画像化が主な焦点の場合:コーティング自体によるマスキング効果を最小限に抑えるため、可能な限り薄い連続層(通常3~5 nm)を目指してください。

- 元素分析(EDS/EDX)が主な焦点の場合:信号吸収を減らすために、可能な限り薄い金層(2~5 nm)を使用するか、炭素の原子番号が低く干渉がはるかに少ないため、代わりにカーボンコーターの使用を強く検討してください。

最終的に、コーティング厚さの制御は、収集するデータが試料の現実を反映しており、準備プロセスのアーチファクトではないことを保証することにあります。

要約表:

| コーティングの目的 | 推奨厚さ | 主な考慮事項 |

|---|---|---|

| ルーチン画像化 | 10-15 nm | 導電性と詳細保存のバランス |

| 高解像度画像化 | 3-5 nm | 微細な特徴のコーティングマスキングを最小限に抑える |

| 元素分析(EDS/EDX) | 2-5 nm(または炭素を使用) | X線信号への干渉を低減 |

KINTEKで完璧なSEM試料作製を実現しましょう。

適切なスパッタコーティング厚さの選択は、正確で高品質な画像と元素データを得るために不可欠です。当社の実験装置と消耗品は、このプロセスを正確に制御できるように設計されており、お客様の特定の分析目標に合わせて試料が正しく準備されることを保証します。

当社の専門家がお客様のワークフローの最適化を支援します。 今すぐお問い合わせください お客様のラボのニーズについて話し合い、KINTEKのソリューションがお客様の研究と分析をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機