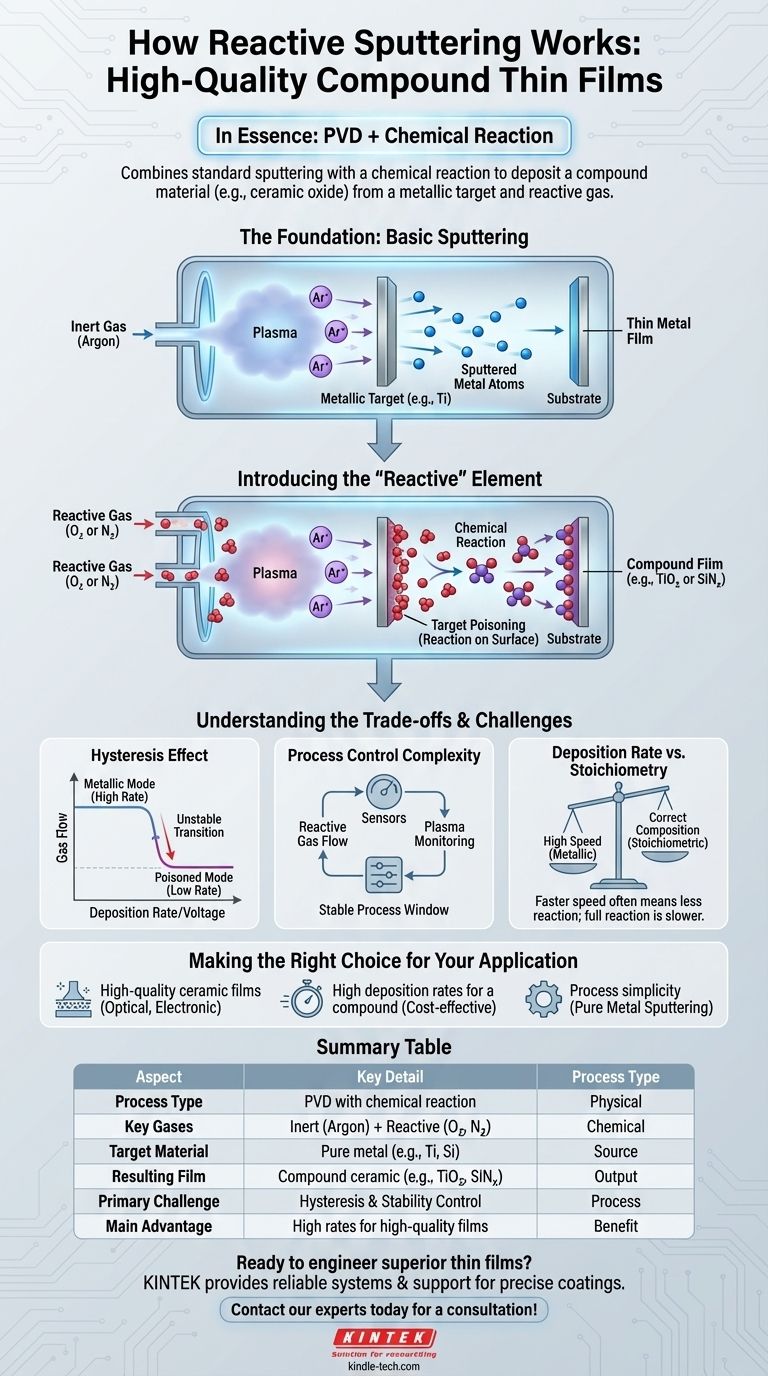

要するに、反応性スパッタリングは、標準的なスパッタリングのメカニズムと化学反応を組み合わせた物理蒸着(PVD)技術です。純粋な材料を堆積させる代わりに、少量の反応性ガス(酸素や窒素など)も含む真空チャンバー内で金属ターゲットをスパッタリングします。このプロセスにより、スパッタリングされた金属原子がガスと化学的に結合し、セラミック酸化物や窒化物のような新しい複合材料が基板上に直接形成されます。

反応性スパッタリングは、単純な金属源からセラミックのような高品質の複合薄膜を作成するための強力な方法です。これにより、金属スパッタリングの高い堆積速度を活用しながら、直接堆積することが困難または時間がかかる材料を製造することができます。

基本:基本的なスパッタリングの仕組み

反応性スパッタリングを理解するには、まず標準的なスパッタリングの原理を確立する必要があります。このプロセスは真空チャンバー内で発生し、3つの主要な要素を含みます。

プラズマ環境

まず、チャンバーは高真空まで排気され、次に少量の不活性ガス(最も一般的にはアルゴン)で再充填されます。強い電場が印加され、このガスがイオン化されて持続的なグロー放電、すなわちプラズマが生成されます。

衝撃プロセス

このプラズマ内で、正のアルゴンイオンが高速で負に帯電したターゲット材料のプレート(ターゲットまたは陰極として知られる)に向かって加速されます。これらの高エネルギーイオンは原子スケールのサンドブラスターのように機能し、ターゲットに十分な力で衝突して、ターゲット材料の個々の原子を「スパッタリング」して叩き出します。

基板への堆積

これらの放出されたターゲット原子は真空チャンバー内を移動し、基板と呼ばれる部品上に凝縮して、ターゲット材料の薄く均一な膜を形成します。

「反応性」要素の導入

反応性スパッタリングは、この基礎の上に直接構築され、1つの重要な変更を加えます。それは、2番目のガスの追加です。

反応性ガスの追加

不活性アルゴンガスに加えて、制御された量の反応性ガス(通常は酸素(O₂)または窒素(N₂))がチャンバーに導入されます。目標は、もはや純粋なターゲット金属を堆積させることではなく、新しい化合物を合成することです。

化学反応が発生する場所

スパッタリングされた金属原子は反応性ガスと反応して複合膜を形成します。この化学反応は、ターゲット表面、輸送中のプラズマ内、または最も一般的には膜が成長する際の基板表面の3つの場所で発生する可能性があります。

複合膜の形成

その結果、完全に形成された化合物が薄膜として堆積されます。例えば、酸素の存在下でチタン(Ti)ターゲットをスパッタリングすると、二酸化チタン(TiO₂)膜が作成されます。窒素ガスでシリコン(Si)ターゲットをスパッタリングすると、窒化シリコン(SiNₓ)膜が生成されます。

トレードオフの理解

強力である一方で、反応性スパッタリングは、慎重な管理を必要とするプロセス上の複雑さを導入します。スパッタリング速度と化学反応の相互作用は、デリケートなバランスです。

ヒステリシス効果

最も重要な課題は、ヒステリシスとして知られる現象です。反応性ガスの流量を増やすと、プロセスは高速度の「金属モード」(反応が不十分)から、ターゲット表面が化合物で完全に覆われ、スパッタリング速度が劇的に低下する低速度の「ポイズニングモード」に突然切り替わることがあります。これにより、プロセスが不安定になり、制御が困難になる可能性があります。

プロセス制御の複雑さ

ヒステリシスのため、反応性ガスの完璧なバランスを維持することが重要です。ガスが少なすぎると、完全に反応していない膜(例えば、金属光沢のある酸化物)が生成されます。ガスが多すぎるとターゲットが「ポイズニング」され、堆積が著しく遅くなり、アーク放電やプロセス不安定性につながる可能性があります。これには、ガス流量とプラズマ監視のための高度なフィードバック制御システムが必要です。

堆積速度と化学量論

堆積速度と正しい化学組成(化学量論)の達成の間には直接的なトレードオフがあります。最速の堆積はターゲットがポイズニングされる直前に発生しますが、これは最も不安定なプロセスウィンドウでもあります。完全に「ポイズニングされた」モードで操作する方が安定しており、完全な反応を保証しますが、著しく遅くなります。

アプリケーションに適した選択をする

これらの原理を理解することで、反応性スパッタリングが目標に適したアプローチであるかどうかを判断できます。

- 高品質のセラミック膜に重点を置く場合:反応性スパッタリングは、光学、電子、保護用途向けの緻密で化学量論的な酸化物および窒化物を製造するための業界標準の方法です。

- 化合物の高い堆積速度に重点を置く場合:反応性モードで金属ターゲットをスパッタリングする方が、同じ化合物のセラミックターゲットからRFスパッタリングするよりも、多くの場合、著しく高速で費用対効果が高いです。

- プロセスの単純さに重点を置く場合:純粋な金属または合金ターゲットの標準的なDCまたはRFスパッタリングは、反応性堆積に必要な複雑なガスとプラズマのバランス調整を避けるため、複雑さが少なくなります。

物理的なスパッタリングと化学反応の相互作用をマスターすることで、堆積材料の特性を正確に設計することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 化学反応を伴う物理蒸着(PVD) |

| 主要ガス | 不活性ガス(アルゴン)+反応性ガス(酸素、窒素) |

| ターゲット材料 | 純粋な金属(例:チタン、シリコン) |

| 結果として得られる膜 | 複合セラミック(例:TiO₂、SiNₓ) |

| 主要な課題 | ヒステリシス効果とプロセス安定性制御 |

| 主な利点 | 高品質の複合膜に対する高い堆積速度 |

あなたの研究室のために優れた薄膜を設計する準備はできていますか?

反応性スパッタリングは強力ですが複雑な技術です。KINTEKは実験装置と消耗品を専門とし、光学、電子、または保護用途向けの精密で高品質なコーティングを実現するために必要な信頼性の高いスパッタリングシステムと専門家によるサポートを提供します。

お客様の特定の要件と、堆積プロセスを最適化する方法について話し合いましょう。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器