ふるい分け法を適切に使用するには、調製、分離、測定という体系的なプロセスを実行する必要があります。これには、正確に計量された材料試料を準備し、徐々にメッシュ開口が小さくなるふるいを重ねたカラムに入れ、一定時間スタックを撹拌し、各ふるいに残った材料を個別に計量して粒度分布を計算することが含まれます。

ふるい分け分析は、単に粒子をふるいにかけることではありません。それは、品質管理、研究、プロセス最適化のための重要なデータを提供するために、粒子サイズによって材料を再現性よく正確に分離するように設計された管理された手順です。

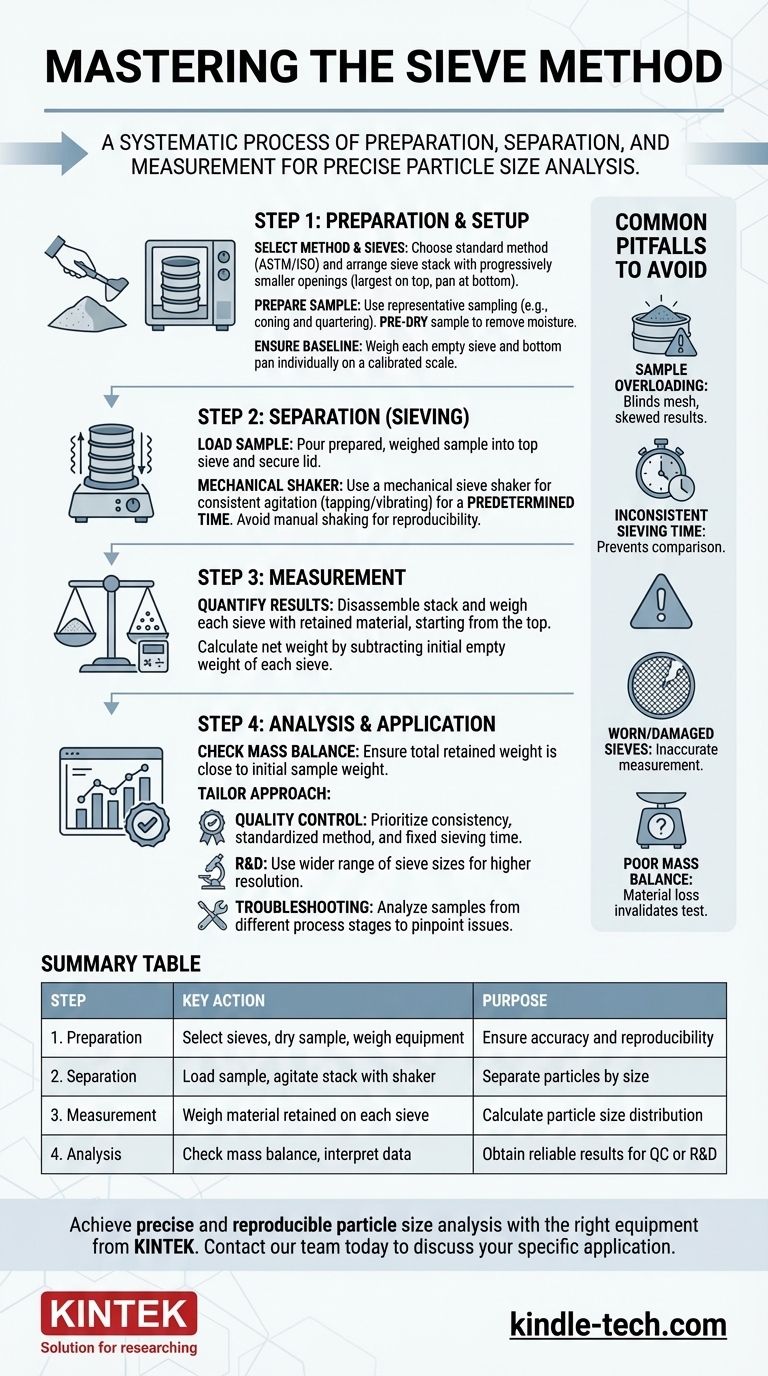

基礎:準備とセットアップ

最終結果の信頼性は、ふるいを揺らし始めるずっと前に決まります。綿密な準備は、分析全体の中で最も重要な段階です。

適切な方法とふるいの選択

最初のステップは、テストのパラメータを定義することです。これは、結果の一貫性を確保し、他の結果と比較できるように、標準的な方法(例:ASTMまたはISO)を選択することを意味します。

材料の予想される粒度範囲に基づいて、一連の試験用ふるいを選択します。スタックは常に、最も大きなメッシュ開口部を持つふるいを一番上に配置し、その後に徐々に開口部が小さくなるふるいを配置し、一番下に微細な粒子を収集するための固体パンを配置します。

代表的な試料の準備

テストする少量の材料は、バッチ全体を正確に反映している必要があります。コーン・アンド・クォータリングのような標準的なサンプリング技術を使用して、代表的な試料を入手します。

多くの材料は前処理が必要です。これには、多くの場合、試料をオーブンで予備乾燥して水分を除去することが含まれます。湿気があると、微細な粒子が凝集し、ふるいのメッシュを正しく通過できなくなる可能性があるためです。

正確なベースラインの確保

試料を追加する前に、各コンポーネントの正確なベースライン重量を確立する必要があります。

校正されたはかりを使用して、各空のふるいと底のパンを個別に計量し、それぞれの重量を慎重に記録します。一般的な方法は、底のパンから始めてスタックを上に向かって計量することです。

コアプロセス:ふるい分けと測定

準備が整ったら、機械的分離を実行し、生データを取得できます。

試料の投入

準備して計量した試料を、組み立てられたスタックの一番上のふるいに慎重に注ぎます。撹拌中に材料が失われるのを防ぐため、蓋がしっかりと閉じられていることを確認してください。

分離動作(ふるい分け)

手動でのふるい分けも可能ですが、正確で再現性のある結果を得るには、機械式ふるい振とう機を強く推奨します。振とう機は、一定の動き(例:タッピングまたは振動)で、所定の時間スタックを撹拌します。

持続時間は重要です。時間が不十分だと分離が不完全になり、時間が長すぎると粒子の摩耗(破壊)を引き起こし、結果が歪む可能性があります。

結果の定量化

振とうが完了したら、分離された画分を計量する必要があります。

スタックを分解し、一番上のふるいから始めて、各ふるい(保持された材料を含む)を1つずつ計量します。各ふるいの最初の空の重量を差し引くことで、そのふるいに保持された材料の正味重量を計算できます。

避けるべき一般的な落とし穴

一見些細な手順の誤りでも、結果の精度を著しく損なう可能性があります。これらの一般的な問題点を認識することが、信頼できるデータを生成するための鍵となります。

試料の過負荷

ふるいに材料を入れすぎるのはよくある間違いです。過負荷のふるいはメッシュを目詰まりさせ、小さな粒子が通過する機会を妨げ、より大きなサイズに偏った不正確な分布をもたらします。

ふるい分け時間の一貫性の欠如

テスト間で異なるふるい分け時間を使用すると、結果を比較することが不可能になります。分離プロセスは時間に依存するため、再現性には一貫性が不可欠です。

摩耗または損傷したふるい

使用前に必ずふるいを検査してください。伸びたり、破れたり、変形したメッシュは、もはや正確な測定ツールではありません。フレームのへこみも、スタック内で適切な密閉を妨げ、材料が漏れる原因となる可能性があります。

質量バランスの不良

分析後、保持されたすべての画分(パンを含む)の重量を合計します。この合計は、最初の試料重量に非常に近い値である必要があります。大幅な差がある場合は、プロセス中に材料が失われたことを示しており、テストが無効になります。

目標に応じた適切な選択

ふるい分け分析からのデータは、正しく適用された場合にのみ有用です。最終的な目的に基づいてアプローチを調整してください。

- 主な焦点が日常的な品質管理である場合:標準化された方法、機械式ふるい振とう機、およびすべてのテストで固定されたふるい分け時間を使用することで、何よりも一貫性を優先します。

- 主な焦点が研究開発である場合:より広範囲のふるいサイズ(より高いスタック)を使用して、粒子分布のより高解像度のビューを取得します。

- 主な焦点が生産問題のトラブルシューティングである場合:プロセスの異なる段階から複数の代表的な試料を採取し、粒度における望ましくない変化がどこで発生しているかを正確に特定します。

この手順を習得することで、単純な機械的プロセスが、材料の物理的特性を理解し制御するための強力な分析ツールへと変わります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 準備 | ふるいの選択、試料の乾燥、機器の計量 | 精度と再現性の確保 |

| 2. 分離 | 試料の投入、振とう機によるスタックの撹拌 | 粒子をサイズ別に分離 |

| 3. 測定 | 各ふるいに保持された材料の計量 | 粒度分布の計算 |

| 4. 分析 | 質量バランスの確認、データの解釈 | QCまたはR&Dのための信頼できる結果の取得 |

KINTEKの適切な機器で、正確で再現性のある粒度分析を実現しましょう。

厳格な品質管理、詳細な研究開発、生産問題のトラブルシューティングのいずれに焦点を当てる場合でも、正確なふるい分け分析は不可欠です。KINTEKは、耐久性と一貫した性能のために設計された高品質のラボ用ふるい、機械式ふるい振とう機、および試料調製装置を専門としています。

試料の過負荷や一貫性のない結果などの一般的な落とし穴を排除するために、当社の専門知識をご活用ください。今すぐ当社のチームにお問い合わせいただき、お客様の特定のアプリケーションについてご相談ください。そして、お客様のラボがふるい分け法を習得するために必要な信頼性の高いツールを確実に備えていることを確認してください。

ビジュアルガイド

関連製品

よくある質問

- 試験用ふるいはどのように校正されますか?正確な粒度分析を保証する

- ふるい分け法に影響を与える要因は何ですか?正確な粒子分析を実現する

- スレートセラサイトの品質管理に標準的な工業用ふるいはどのように貢献しますか?粒度精度を確保する

- ふるい分けにはどのような材料が必要ですか?正確な粒度分析を実現する

- ASTM標準ふるいとは何ですか?精密ふるいで正確な粒度分析を保証

- ハニカムセラミックMn-Ce/Al2O3触媒の調製において、150メッシュの標準ふるいが不可欠なのはなぜですか?

- 金回収に325メッシュ標準ふるいが使用されるのはなぜですか?0.044mmの粒子制御による吸着精度の向上

- ふるい分け法(シービング法)の使い方:正確な粒子分離のためのステップバイステップガイド