XRF分析用のプレス成形ペレットを調製するには、まずサンプルを非常に細かい粉末(通常は75マイクロメートル未満)に粉砕する必要があります。次に、この粉末を結合剤と徹底的に混合し、プレス金型に充填し、高圧(通常15〜40トン)で圧縮して、固くて安定した錠剤を形成します。この方法は、迅速で費用対効果が高く、正確な分析に理想的なサンプル形態(完璧に平らな表面を持つ高密度で均質なディスク)を作成するため、標準的な手順です。

プレス成形ペレットを作成する究極の目標は、粉末を固化させることだけでなく、不均一な粒子サイズと表面の空隙によって引き起こされる分析誤差を排除することです。適切に作られたペレットは、信頼性が高く再現性のあるXRFデータの基盤となります。

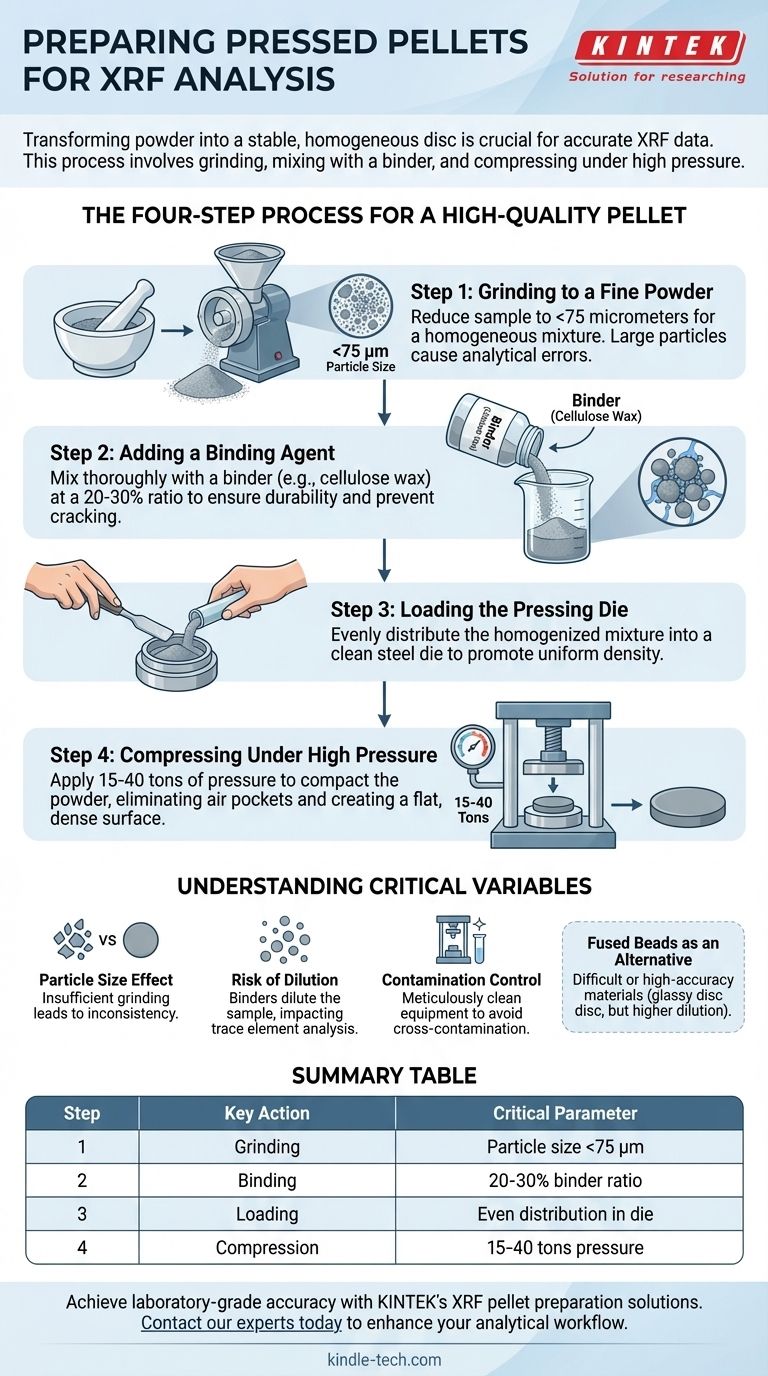

高品質ペレットのための4ステッププロセス

理想的なサンプルペレットを実現するには、体系的なアプローチが必要です。各ステップは、XRFの結果の品質に悪影響を与える可能性のある変数を最小限に抑えるように設計されています。

ステップ1:微粉末への粉砕

最初かつ最も重要なステップは、サンプルを均一な微粉末に減らすことです。目標は、粒子サイズを75マイクロメートル未満(<75 µm)にすることです。

このレベルの細かさは、均質なサンプルを作成するために不可欠です。大きすぎる粒子や不均一な粒子は、X線を予測不能に散乱させ、重大な分析誤差につながる可能性があります。

ステップ2:結合剤の添加

材料によっては直接プレスできるものもありますが、ほとんどの材料は耐久性があり、ひび割れのないペレットを作成するためにバインダーを必要とします。これは通常、セルロースワックス混合物です。

一般的な出発点は、サンプルに対して20%から30%のバインダー比率です。バインダーは微細な空隙を埋め、圧力下でサンプル粒子同士が付着するのを助け、最終的なペレットが機械的に安定していることを保証します。

ステップ3:プレス金型への充填

均質化された粉末とバインダーの混合物は、その後ペレット金型に注がれます。これは通常、圧縮中に材料を保持する鋼製のカップまたはリングです。

サンプル間の交差汚染を防ぐために、金型が清潔であることを確認してください。最終的なペレットの密度を均一にするために、粉末は均等に分散させる必要があります。

ステップ4:高圧下での圧縮

充填された金型は実験室用プレスに配置されます。粉末を固体の錠剤に圧縮するために、15トンから40トンの間の圧力が加えられます。

この高圧により空気のポケットが押し出され、粒子が密接に接触することが保証され、正確なXRF測定に必要な平らで高密度の表面が作成されます。

トレードオフと重要な変数の理解

単に手順に従うだけでは不十分です。変数を理解し、潜在的な落とし穴を把握することが、許容できる結果と優れた結果を分けるものです。

粒子サイズの影響

粉砕が不十分だと、得られたペレットは真に均質になりません。この「粒子サイズ効果」は、XRFにおける最も一般的な誤差源の1つです。なぜなら、大きな粒子はX線を過度に吸収または蛍光させる可能性があるからです。

希釈のリスク

バインダーの使用はしばしば必要ですが、それはサンプルを希釈することにもなります。これは主要元素の分析ではそれほど問題になりませんが、微量元素の分析では問題となる可能性があります。バインダーが多すぎると、それらの濃度が機器の検出限界を下回る可能性があります。

汚染管理

汚染は結果を無効にする可能性があります。常に細心の注意を払って清掃された粉砕容器、ヘラ、プレス金型を使用してください。交差汚染を避けるために、大きく異なるサンプルタイプには専用の機器を使用することが最善の策です。

代替手段としての融解ビード

プレス成形ペレットが唯一の選択肢ではありません。粉砕が非常に困難な材料や、主要元素に対して最高の精度が要求される用途では、融解ビード(フューズドビード)が一般的な代替手段となります。これには、サンプルをリチウムホウ酸フラックスと混合し、ガラス状のディスクに溶融させることが含まれ、完全な均質性が保証されますが、希釈が大きくなります。

目標に合った適切な選択をする

調製方法は、分析ニーズに合わせる必要があります。アプローチを導くために、これらのガイドラインを使用してください。

- 主な焦点が迅速なルーチン分析である場合:プレス成形ペレットは、ほとんどの一般的な材料に対して、速度、低コスト、高品質の結果の比類のないバランスを提供します。

- 主な焦点が微量元素の定量である場合:バインダー比率に細心の注意を払い、希釈を最小限に抑え、交差汚染を防ぐために厳格な清掃手順を徹底してください。

- サンプルがひび割れや機械的に不安定な場合:バインダー対サンプルの比率をわずかに増やすか、推奨範囲内で十分な圧力をかけていることを確認してください。

- 材料が非常に硬い、または化学的に複雑な場合:完全な均質性を達成するための、より堅牢だがより手間のかかる代替手段として、融解ビード法を検討してください。

結局のところ、一貫性があり文書化された調製手順こそが、信頼できるXRFデータを生成するための鍵となります。

要約表:

| ステップ | 主要なアクション | 重要なパラメーター |

|---|---|---|

| 1 | 粉砕 | 粒子サイズ <75 µm |

| 2 | 結合 | 20-30% バインダー比率 |

| 3 | 充填 | 金型内での均一な分散 |

| 4 | 圧縮 | 15-40トンの圧力 |

KINTEKのXRFペレット調製ソリューションで、ラボグレードの精度を実現しましょう。当社の専門的なラボ機器と消耗品は、毎回完璧なプレス成形ペレットを作成し、均質なサンプルと信頼性の高い分析データを保証するように設計されています。ルーチンサンプルを処理する場合でも、困難な材料を扱う場合でも、KINTEKはあなたの研究室が必要とする精密ツールと専門知識を提供します。あなたの特定のXRF調製要件について相談し、分析ワークフローをどのように改善できるかを確認するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型