ボールミルの生産量を増やすには、いくつかの主要な運転変数の相互作用を体系的に最適化する必要があります。最も重要な要素は、ミルの回転速度、粉砕メディア(ボール)の量とサイズ、材料の供給速度、湿式粉砕の場合はスラリー密度です。あるパラメーターを変更すると、より高いスループットを達成するために他のパラメーターを対応させて調整する必要があります。

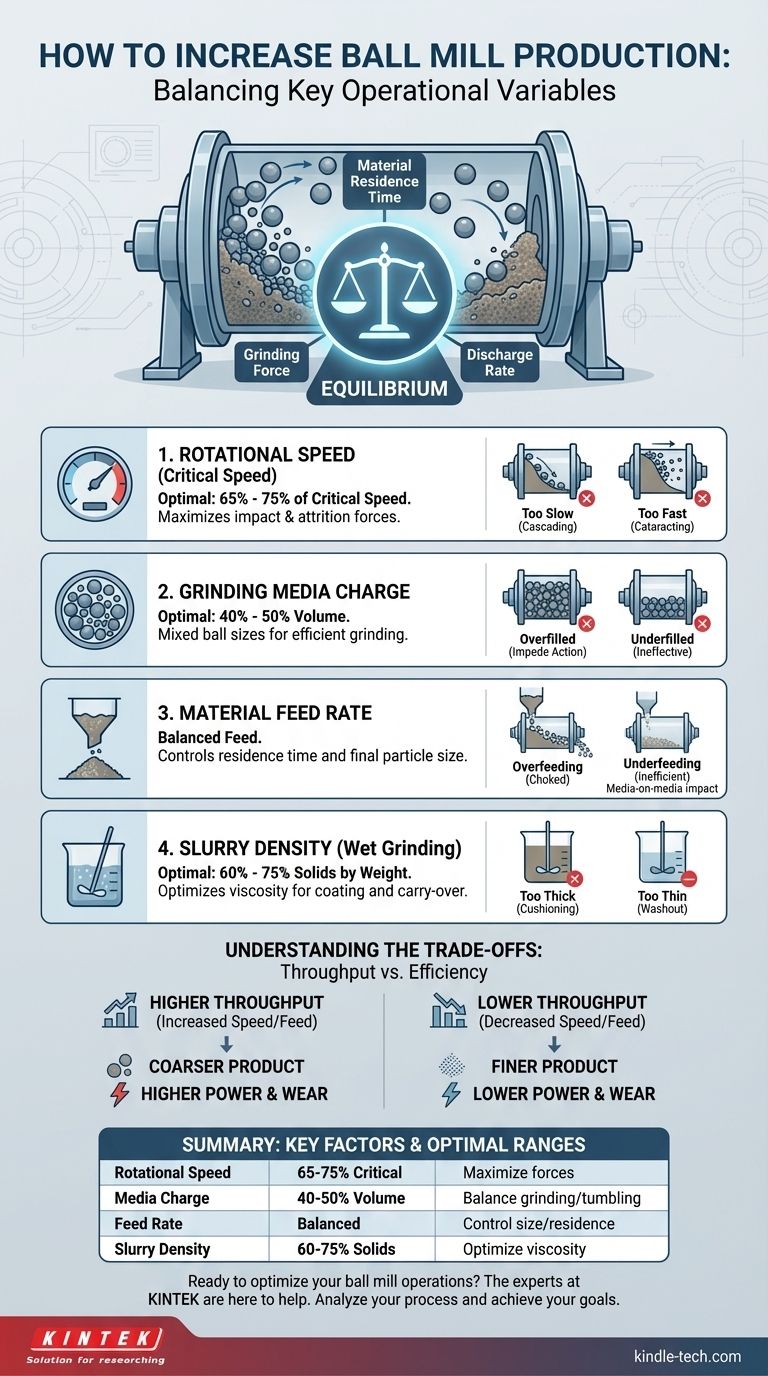

ボールミルの生産量を増やす上での中心的な課題は、単一の変数を最大化することではなく、粉砕力、材料の滞留時間、排出速度の間の正確な均衡を見つけることです。このバランスを維持せずにスループットを追求すると、必然的に非効率性、摩耗の増加、製品仕様の未達につながります。

ボールミルスループットの4つの柱

ボールミルの最適化は、相互に関連する4つの要因のバランスをとるプロセスです。それぞれの要因が粉砕作用にどのように寄与するかを理解することが、生産量を効果的に増加させるための基礎となります。

回転速度の最適化(臨界速度)

ミルの速度は、粉砕メディアの挙動を決定します。これは、遠心力によってボールの最も外側の層がライナーに保持される理論上の速度である「臨界速度」に対して測定されます。

ミルを臨界速度で運転すると、転動や粉砕が発生しないため逆効果になります。目標は、衝撃力と摩耗力を最大化する速度を見つけることです。

ほとんどのボールミルは、臨界速度の65%から75%で作動するときに最も効率的です。この範囲を下回ると、ボールがカスケード状に落下し、摩擦は増えますが衝撃は少なくなります。この範囲を上回ると、ボールはより遠くに投げ出され、衝撃は増加しますが、エネルギー伝達の非効率性とライナーの過度の摩耗のリスクが生じます。

粉砕メディアチャージの管理

粉砕メディア、つまりスチールボールやセラミックボールは、粒度削減のための主要なツールです。その特性はミルの性能の基本となります。

チャージ量は、ボールが占めるミルの内部容積の割合であり、通常は40%から50%の範囲です。チャージ量が少なすぎると効果的に粉砕できず、チャージ量が多すぎると材料が利用できるスペースが減少し、適切な転動作用が妨げられる可能性があります。

ボールのサイズも重要です。粗い供給材料を粉砕するには大きなボールが使用され、微粉砕にはより大きな表面積を提供する小さなボールが使用されます。効率的な粉砕を達成するために、混合サイズのバランスの取れたチャージが使用されることがよくあります。

材料供給速度の調整

新しい材料をミルに供給する速度は、生産量と最終的な粒度の両方に直接影響します。

ミルへの過剰供給はよくある間違いです。これにより、各粒子がミル内に留まる時間(滞留時間)が短縮され、最終製品が粗くなります。また、ミルを「詰まらせ」、粉砕メディアをクッションし、効率を劇的に低下させる可能性があります。

逆に、ミルへの供給不足は非効率的です。これは、すでに十分に小さい粒子を過剰に粉砕することにエネルギーを浪費し、粉砕ボールが互いに、またミルライナーに直接衝突するため、高価な損傷を引き起こします。

スラリー密度の制御(湿式粉砕の場合)

湿式粉砕操作では、固形物と水の比率、すなわちスラリーまたはパルプ密度は、制御のための強力な手段となります。

スラリーが濃すぎる(水が少なすぎる)場合、その高い粘度がボールをクッションし、衝撃力を低下させ、粉砕プロセスを遅くします。

スラリーが薄すぎる(水が多すぎる)場合、材料が適切に粉砕されずにミルを速く通過する可能性があり、スラリーが粉砕メディアを効果的にコーティングして運ぶのに十分な粘度がない可能性があります。ほとんどの操作では、重量で60%から75%の固形分の間のスイートスポットが見つかります。

トレードオフの理解:スループット対効率

固有のトレードオフを認識せずに生産量を最大化しようとすると、悪い結果とコストの増加につながります。真の最適化には、バランスの取れたアプローチが必要です。

高速化のコスト

速度を上げるとある程度スループットは向上しますが、常にコストがかかります。高速化は電力消費を劇的に増加させ、ミルライナーと粉砕メディアの両方の摩耗を加速させ、より頻繁で高価なメンテナンスにつながります。

供給速度対粒度

供給速度と微粉度には逆の関係があります。ミルにより多くの材料を通すと、時間あたりのトン数は増加しますが、ほぼ常に最終製品が粗くなります。この粗い粉砕が下流のプロセスにとって許容できるかどうかを決定する必要があります。

メディアチャージの限界

ボールチャージを増やすことは、粉砕力を追加する簡単な方法のように思えるかもしれませんが、ミルの重量と駆動モーターへの負荷も増加します。モーターの容量を超えるとシャットダウンにつながる可能性があり、過剰に満たされたミルでは、材料が効果的に粉砕されるためのスペースがほとんど残りません。

目標に応じた適切な調整を行う

最適化戦略は、主な目的に導かれるべきです。これらの原則を、体系的な、一度に一つの調整の出発点として使用してください。

- 主な焦点が生のトン数の最大化である場合: 供給速度を上げることに焦点を当て、負荷を処理するためにミル速度とスラリー密度を調整しますが、最終製品がわずかに粗くなる可能性があることに備えてください。

- 特定の粒度を達成することが主な焦点である場合: スループットがわずかに低下しても、十分な滞留時間を確保するために、供給速度とスラリー密度の制御を優先します。

- 運用コストの削減が主な焦点である場合: ミルを最適な速度範囲の下限(例:臨界速度の65〜70%)で運転し、エネルギーの無駄を避けるためにメディアチャージと供給速度が完全にバランスが取れていることを確認します。

真の生産性の向上は、体系的なテストと、特定の材料と機械に対する独自の均衡点を見つけることから生まれます。

要約表:

| 主要因 | 最適範囲 | 生産量への影響 |

|---|---|---|

| 回転速度 | 臨界速度の65% - 75% | 効率的な粉砕のための衝撃力と摩耗力を最大化する。 |

| 粉砕メディアチャージ | ミル容積の40% - 50% | 粉砕力と材料が転動するためのスペースのバランスをとる。 |

| 材料供給速度 | 過剰供給/供給不足を避けるようにバランスが取れている | 滞留時間と最終的な粒度を制御する。 |

| スラリー密度(湿式) | 重量で60% - 75%の固形分 | 効果的なメディアコーティングと材料の持ち出しのために粘度を最適化する。 |

ボールミルの運転を最適化し、生産効率を向上させる準備はできていますか? KINTEKの専門家がお手伝いします。私たちは、お客様の特定のニーズに合わせて調整された粉砕メディアや粉砕ソリューションを含む、高品質の実験用機器と消耗品の提供を専門としています。当社のチームは、プロセスの分析と、スループット、粒度、コスト削減の目標を達成するための適切なセットアップの推奨をお手伝いします。お客様の研究所の成功をサポートする方法について話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 銅ドープTiO2の調製における遊星ボールミルの役割とは?固相合成の最適化

- プラネタリーボールミルはLa0.6Sr0.4CoO3-δの電気触媒活性をどのように向上させるのか?触媒性能を向上させる

- UHMWPE/DB複合材料の準備におけるボールミルの役割は何ですか?高エネルギー均一分散を実現する

- LLZTO粉末製造における遊星型ボールミルの役割とは?サブミクロン効率を解き放つ

- 高エネルギーメカニカルボールミルは、コバルトフェライト(CoFe2O4)の光触媒性能にどのように貢献しますか?

- 自己組織化反応には、どのようにして高エネルギーボールミルが使用されるのでしょうか?ナノ構造工学と強制混合をマスターしましょう

- B4C/Al複合粉末の前処理において、遊星ボールミルはどのような役割を果たしますか?金属マトリックスを最適化する

- 複合電極作製における遊星ボールミルの機能とは? 850 mAh/gの容量を引き出す