ボールミルの効率を上げることは、主要な運転パラメータを体系的にバランスさせるプロセスです。調整すべき最も重要な要素は、ミルの回転速度、粉砕メディアの特性(サイズ、材料、体積)、および粉砕される材料の特性(供給速度、湿式粉砕の場合はスラリー密度)です。

ボールミルは力任せの機械ではなく、物理学に支配された動的なシステムです。真の効率向上は、単一の「秘訣」からではなく、衝撃力と摩耗力の相互作用を理解し、特定の材料と出力目標に合わせて各変数を体系的に調整することから生まれます。

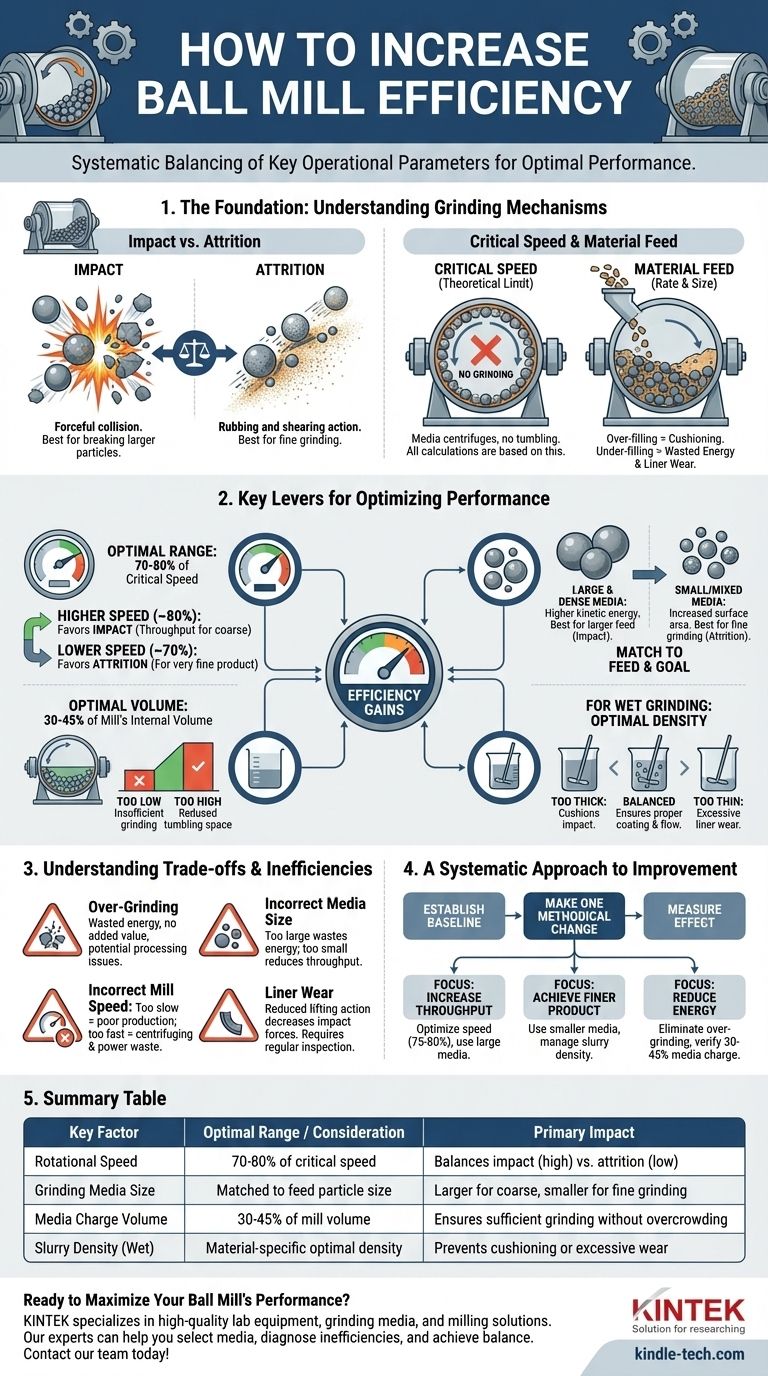

基本:粉砕メカニズムの理解

ボールミルの効率は、回転するシェルから粉砕メディアを介して、分解したい材料にエネルギーをどれだけ効果的に伝達できるかによって決まります。これは主に2つのメカニズムによって行われます。

衝撃 vs. 摩耗

衝撃は、粉砕メディア(ボール)が材料に強く衝突することで、大きな粒子を分解するのに非常に効果的です。摩耗は、ボールと粒子が互いに擦れ合うことで発生する摩擦およびせん断作用で、より細かい粒子を粉砕するのに効果的です。最も効率的な粉砕は、多くの場合、両方のバランスが取れています。

「臨界速度」とは?

臨界速度とは、粉砕メディアが遠心力によってミルの内壁に単純に押し付けられる理論上の回転速度です。これは洗濯機の脱水サイクルに似ています。この速度では、メディアが転がり落ちないため、粉砕はまったく行われません。すべての運転速度の計算は、この臨界値に基づいています。

材料供給の役割

ミルに供給される材料の速度とサイズは非常に重要です。ミルに材料を過剰に充填すると、メディアがクッションになり、衝撃力が減少して効率が低下します。逆に、過少に充填すると、メディアがターゲット材料ではなく、メディア自体やミルライナーと衝突するため、エネルギーが無駄になります。

性能最適化のための主要なレバー

ミルの性能を向上させるには、制御できる変数に焦点を当てる必要があります。これら4つのレバーは、全体的な効率に最も大きな影響を与えます。

回転速度の調整

運転速度は、臨界速度のパーセンテージとして設定されます。臨界速度の70~80%の速度が一般的です。

- 高速(80%に近い)は衝撃力を優先し、粗い材料の処理能力を向上させます。

- 低速(70%に近い)は摩耗を優先し、非常に細かい最終製品を得るのに適しています。

適切な粉砕メディアの選択

粉砕メディアはミルのエンジンです。その特性は、供給材料と目的の製品サイズに合わせる必要があります。

- メディアサイズ:大きな供給粒子を破砕するには、より大きなボールが必要です(衝撃)。さまざまなサイズの混合ボールや小さなボールは、微粉砕(摩耗)に適しています。

- メディア密度:高密度のメディア(セラミックよりも鋼鉄など)は、より大きな運動エネルギーと衝撃力を提供しますが、ミルを回転させるためにより多くの電力も必要とします。

メディア充填量(体積)の最適化

メディア充填量とは、粉砕メディアが占めるミルの体積を指します。これは通常、ミルの内部体積の30%から45%です。

- 充填量が少なすぎると、粉砕イベントが不十分になり、エネルギーが無駄になります。

- 充填量が多すぎると、材料のスペースが減り、メディアの転がり運動が制限され、効率が低下します。

スラリー密度の管理(湿式粉砕の場合)

湿式粉砕では、スラリー密度(またはパルプ密度)が重要です。最適な密度は、粒子がメディアを適切にコーティングして効率的な粉砕を保証し、ミル内を正しく流れるようにします。スラリーが濃すぎるとメディアの衝撃が緩和され、薄すぎるとメディアとライナーの過度の摩耗につながります。

トレードオフと非効率性の理解

最大処理能力のような一つの目標を追求すると、予期せぬ結果が生じることがあります。これらのトレードオフを認識することが、バランスの取れた持続可能な効率の鍵となります。

過粉砕の問題

目標仕様よりも細かく材料を粉砕することは、エネルギーの無駄の主要な原因です。最終製品に価値を付加することなく電力を消費し、下流の処理問題を引き起こすことさえあります。

不適切なメディアサイズのコスト

供給材料に対して大きすぎるメディアを使用すると、非効率な衝撃によってエネルギーが無駄になります。小さすぎるメディアを使用すると、最も粗い粒子を効果的に分解できず、処理能力が低くなり、製品品質が低下します。

不適切なミル速度のリスク

ミルを遅すぎる速度で運転すると摩耗が優先されますが、これは生産ニーズに対して遅すぎる可能性があります。速すぎる速度で運転すると臨界速度に近づき、メディアが遠心分離されて粉砕プロセスが完全に停止し、同時に最大の電力を消費します。

ライナー摩耗の影響

ミルの内部ライナーにあるリフターは、メディアを転がすために不可欠です。これらのライナーが摩耗すると、そのリフティング作用が低下し、衝撃力が減少し、全体的な粉砕効率が低下します。定期的な検査が必要です。

効率改善のための体系的なアプローチ

まず、現在の操作のベースラインを確立し、次に一度に1つの体系的な変更を加えてその効果を測定します。

- 処理能力の向上を主な目標とする場合:ミルの速度を有効範囲の上限(例:臨界速度の75~80%)に最適化することを優先し、メディアが最も粗い供給粒子を破砕するのに十分な大きさであることを確認します。

- より微細な製品の達成を主な目標とする場合:表面積を増やし、摩耗を促進するために、より小さなトップサイズのメディアの使用を検討し、スラリー密度を慎重に管理してクッション効果を防ぎます。

- エネルギー消費量の削減を主な目標とする場合:滞留時間や分級機の設定を調整して過粉砕を排除するための監査を実施し、メディア充填量が最適な30~45%の範囲内であることを確認します。

ボールミルを相互接続された変数の精密なシステムとして扱うことで、性能と費用対効果において大幅かつ持続可能な利益を引き出すことができます。

要約表:

| 主要因子 | 最適な範囲 / 考慮事項 | 主な影響 |

|---|---|---|

| 回転速度 | 臨界速度の70-80% | 衝撃(高速)と摩耗(低速)のバランス |

| 粉砕メディアサイズ | 供給粒子サイズに合わせる | 粗粉砕には大きく、微粉砕には小さく |

| メディア充填量 | ミル体積の30-45% | 過密にならずに十分な粉砕イベントを確保 |

| スラリー密度(湿式粉砕) | 材料固有の最適密度 | クッション効果(濃すぎる)や過度の摩耗(薄すぎる)を防ぐ |

ボールミルの性能を最大限に引き出す準備はできていますか?

粉砕プロセスの最適化は複雑ですが、一人で行う必要はありません。KINTEKは、お客様の特定の材料と目標に合わせて調整された、粉砕メディアや粉砕ソリューションを含む高品質の実験装置と消耗品を専門としています。当社の専門家がお客様をサポートします:

- お客様の用途に最適な粉砕メディアを選定します。

- 非効率性を診断し、正確な調整を推奨します。

- 高処理能力、微細な製品品質、低エネルギー消費のバランスを実現します。

コンサルテーションについては、今すぐ当社のチームにご連絡ください。お客様の実験プロセスを最大限に活用できるようお手伝いいたします。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)