ボールミルの効率を向上させるには、回転速度、粉砕メディア(ボール)の特性、処理する材料の量の間の関係を体系的に最適化する必要があります。これら3つの変数は、ミル内部の粉砕作用を直接制御し、エネルギーが粒度減少に効果的に使用されるか、過剰な熱、騒音、装置摩耗に浪費されるかを決定します。

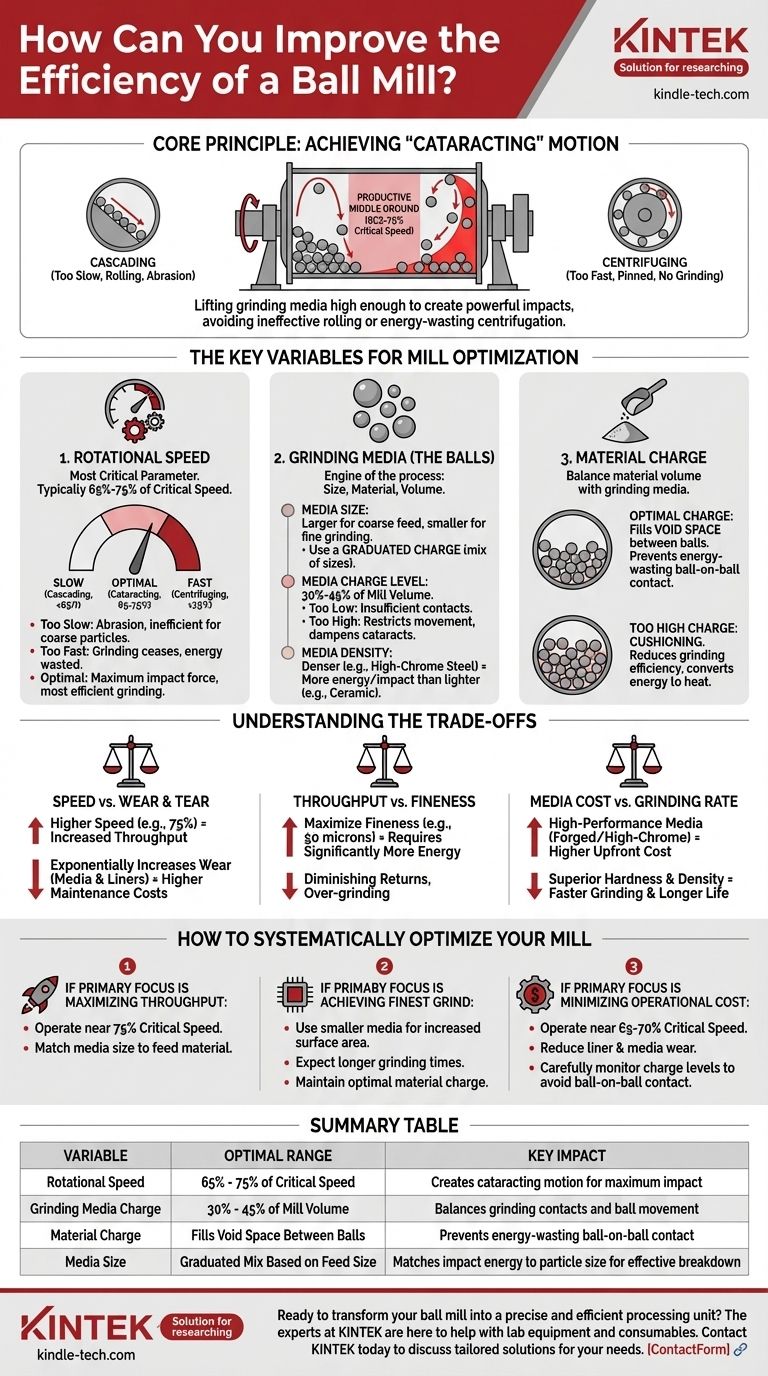

ボールミルの効率の核となる原則は、粉砕メディアが遠心力によってミルライナーに張り付くことなく、落下して強力な衝撃を与えるのに十分な高さまで持ち上げられる「カタラクト(滝状落下)」運動の状態を達成することです。これは、非効率的な転がりとエネルギーを浪費する遠心分離の中間にある生産的な領域です。

ミルの最適化のための主要な変数

真の効率とは、ミルを速く、または長く稼働させることではなく、粉砕(粒度減少)のための理想的な内部環境を作り出すことです。これには、相互に関連するいくつかの要因の慎重なバランスが必要です。

1. 回転速度

ミルの速度は、おそらく最も重要なパラメーターです。これは通常、粉砕メディア(ボール)の最外層が遠心分離してミルライナーに付着する理論上の速度である「臨界速度」のパーセンテージとして定義されます。

- 遅すぎる(カスケード): 臨界速度の65%未満では、ボールは装填物の表面を転がり落ちる傾向があります。この作用は摩耗によって支配され、粗い粒子の粉砕には非効率的です。

- 速すぎる(遠心分離): 臨界速度に近づくか超えると、ボールがミルの壁に押し付けられます。粉砕作用は完全に停止し、すべてのエネルギーが無駄になります。

- 最適(カタラクト): 通常、臨界速度の65%から75%の間で、ボールはミルの上昇側で持ち上げられ、装填物の上に自由に落下します。これにより最大の衝撃力が生成され、最も効率的な粉砕につながります。

2. 粉砕メディア(ボール)

ボールは粉砕プロセスのエンジンです。そのサイズ、材料、および占める総量は、効率にとって重要です。

- メディアサイズ: 大きな供給粒子を粉砕するには、より高い衝撃エネルギーを持つ大きなボールが必要です。小さなボールはより多くの表面積を提供し、すでに小さい粒子の微粉砕に適しています。最適な設定は、サイズの混合物を持つ段階的な装填量であることがよくあります。

- メディア装填レベル: これはボールが占めるミルの体積であり、通常は30%から45%の間です。装填量が少なすぎると、不十分な粉砕接触が生じます。装填量が多すぎると、材料とボールの動きが制限され、カタラクト運動が減衰する可能性があります。

- メディア密度: 高クロム鋼などの高密度のメディアは、セラミックなどの軽いメディアよりも、衝撃ごとに多くのエネルギーを伝達します。選択は、粉砕される材料の硬度と望ましい汚染レベルによって異なります。

3. 材料装填量

ミルに供給される材料の量は、粉砕メディアとバランスが取れている必要があります。

- 装填量: 最適な材料装填量は、ボールの間の空隙を埋めることです。材料レベルが低すぎると、ボールが互いに、またミルライナーに衝突し、エネルギーの浪費と急速な摩耗を引き起こします。

- 装填レベルが高すぎる: 材料レベルが高すぎると、落下するボールの衝撃が緩和され、粉砕効率が大幅に低下し、エネルギーが熱に変換されます。

トレードオフの理解

ボールミルの最適化は万能ではありません。ある指標を改善すると、別の指標が悪化することが多く、これらの妥協点を理解することが効果的な管理の鍵となります。

速度 対 摩耗と劣化

最適な速度範囲の上限(例:臨界速度の75%)で運転すると、通常、スループットは向上します。しかし、粉砕メディアとミルの内部ライナーの両方の摩耗率も指数関数的に増加し、メンテナンスコストの増加とダウンタイムの頻発につながります。

スループット 対 粉砕度

非常に細かい粒度を達成するには、より多くのエネルギーと時間が必要です。この関係は線形ではなく、粒度を100ミクロンから50ミクロンに減少させるには、200ミクロンから150ミクロンに減少させるよりもはるかに多くのエネルギーが必要です。最大の微細さを追求すると、すでに小さい粒子の過粉砕にほとんどのエネルギーが費やされるという、収穫逓減につながる可能性があります。

メディアコスト 対 粉砕速度

高性能メディア(鍛造鋼、高クロム鋼)は初期費用は高いですが、優れた硬度、密度、耐摩耗性を提供します。これは、より速い粉砕と長寿命につながります。要求の少ない用途では、より安価な鋳鉄またはセラミックメディアで十分かもしれませんが、それらはより速く摩耗し、効果的に粉砕しません。

ミルの体系的な最適化方法

アプローチは、主要な運用目標によって導かれるべきです。「効率」が特定のプロセスにとって何を意味するかを定義し、それに応じて主要な変数を調整します。

- スループットの最大化が主な焦点の場合: 最適速度範囲の上限(臨界速度の約75%)付近で運転し、メディアサイズが供給材料を効果的に粉砕するのに適切に一致していることを確認します。

- 最も細かい粉砕を達成することが主な焦点の場合: 表面積接触を増やすために、より小さな粉砕メディアの使用を検討し、より長い粉砕時間に対応する準備をします。クッション効果を避けるために、最適な材料装填量を維持します。

- 運用コストの最小化が主な焦点の場合: わずかに低い速度(臨界速度の約65〜70%)で運転し、ライナーとメディアの摩耗を大幅に低減します。ミル同士の衝突によるエネルギーの浪費がないことを確認するために、メディアと材料の装填レベルを注意深く監視します。

これらのコアパラメーターを体系的に調整および測定することにより、ボールミルをブルートフォースツールから正確で非常に効率的な処理ユニットに変えることができます。

要約表:

| 変数 | 最適範囲 | 主な影響 |

|---|---|---|

| 回転速度 | 臨界速度の65% - 75% | 最大の衝撃のためにカタラクト運動を生成する |

| 粉砕メディア装填量 | ミル体積の30% - 45% | 粉砕接触とボールの動きのバランスを取る |

| 材料装填量 | ボール間の空隙を埋める | エネルギーを浪費するボール同士の接触を防ぐ |

| メディアサイズ | 供給サイズに基づいた段階的な混合物 | 効果的な粉砕のために衝撃エネルギーを粒度に合わせる |

ボールミルを正確で効率的な処理ユニットに変革する準備はできましたか? KINTEKの専門家がお手伝いします。私たちはラボ機器と消耗品を専門とし、お客様のラボの粉砕およびミル処理のニーズに合わせたソリューションを提供します。スループットの最大化、より細かい粉砕の達成、または運用コストの最小化のいずれに焦点を当てている場合でも、当社のチームは適切な機器の選択とプロセスの最適化を支援し、最高のパフォーマンスを実現します。KINTEKに今すぐ連絡して、当社のチームがラボの効率と生産性をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 実験材料・分析用金属顕微鏡試料作製機