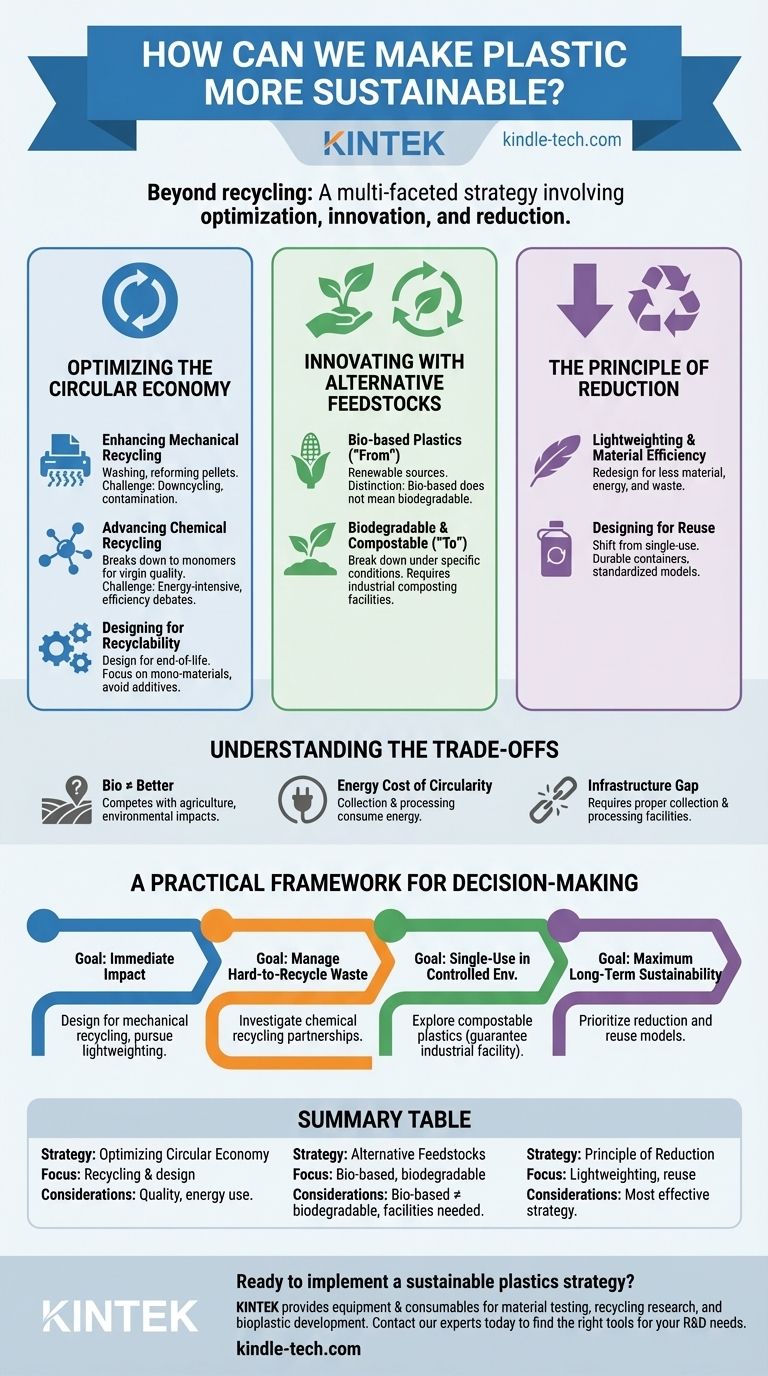

プラスチックをより持続可能にするには、リサイクルのみに固執する考え方を超え、多角的な戦略を採用する必要があります。これには、既存材料の循環経済を最適化すること、バイオベースプラスチックや生分解性プラスチックのような代替原料で革新すること、そして最も重要なこととして、積極的な削減および再利用モデルを導入することが含まれます。適切なアプローチは、特定の用途とその最終処理の状況に完全に依存します。

持続可能なプラスチックの追求は、単一の完璧な材料を見つけることではありません。特定の用途と実際の最終処理経路に基づいて、リサイクル、バイオプラスチック、削減といったアプローチの組み合わせを戦略的に適用することです。

持続可能なプラスチックの3つの柱

真の進歩には、3つの核となる戦略を統合した全体的な視点が必要です。これらを孤立した解決策として扱うと、意図しない負の結果を招くことがよくあります。むしろ、これらはより大きなシステムにおける相互接続されたツールとして見なされるべきです。

柱1:循環経済の最適化

従来のプラスチックを置き換える前に、最初の優先事項は、すでに大量に存在するプラスチックのシステムを改善することです。

機械的リサイクルの強化 機械的リサイクルは、プラスチックを洗浄、粉砕、溶融し、新しいペレットに再成形するプロセスです。これは今日最も一般的なリサイクルの形態です。

効果的ではありますが、多くの場合ダウンサイクルを引き起こし、材料の品質がサイクルごとに低下するため、高性能用途での使用が制限されます。汚染は大きな課題です。

化学的リサイクルの推進 化学的リサイクル、または高度なリサイクルは、プラスチックを元の分子構成要素(モノマー)に分解します。これらはその後、バージン品と同等の品質を持つ新しいプラスチックを製造するために使用できます。

この方法は、機械的リサイクルでは処理できない混合または汚染されたプラスチック廃棄物を処理できます。しかし、現状ではよりエネルギー集約的で未成熟であり、その効率と環境フットプリントについては議論が続いています。

リサイクルを考慮した設計 持続可能性は設計段階から始まります。製品は最終処理を念頭に置いて作成されるべきです。

これは、可能な限り単一材料(モノマテリアル)を使用し、問題のある添加剤や着色剤を避け、リサイクルプロセス中に容易に分離できるラベルや接着剤を使用することを意味します。

柱2:代替原料による革新

この柱は、プラスチックの根本的な起源と最終処理特性を変えることに焦点を当てています。

バイオベースプラスチック(「どこから」の問題) バイオベースプラスチックは、石油ではなく、トウモロコシ、サトウキビ、セルロースなどの再生可能な生物資源から全体または一部が作られています。

重要な区別は、バイオベースであるからといって自動的に生分解性であるとは限らないということです。例えば、バイオベースのPETボトルは、化石燃料ベースのPETボトルと化学的に同じであり、それに応じてリサイクルされるべきです。

生分解性&堆肥化可能プラスチック(「どこへ」の問題) これらのプラスチックは、特定の環境条件下で天然元素に分解されるように設計されています。

ほとんどの場合、工業用堆肥化施設の高温多湿な環境が必要であることを理解することが重要です。これらは埋立地や海で単に消滅するわけではなく、従来の再利用の流れでは汚染物質として作用します。

柱3:削減の原則

最も持続可能なプラスチックは、決して作られないプラスチックです。この原則は最も効果的ですが、多くの場合、実装が最も困難です。

軽量化と材料効率 これは、同じ機能をはるかに少ない材料で実行できるように製品とパッケージを再設計することです。これは、資源消費、エネルギー使用、廃棄物発生を最初から削減する直接的な方法です。

再利用を考慮した設計 究極の目標は、使い捨ての考え方から、再利用に基づいたモデルへと移行することです。

これには、消費者製品向けの耐久性のある詰め替え容器や、企業間サプライチェーン内の標準化された再利用可能な輸送用クレートの作成が含まれます。

トレードオフの理解

「完璧な」持続可能なプラスチックは存在しません。すべての選択には、慎重に評価する必要がある一連のトレードオフが伴います。

「バイオ」が常に「より良い」とは限らない

バイオベースプラスチックは、土地、水、肥料をめぐって農業と競合し、それら自体が環境に影響を与えます。生分解性プラスチックは、嫌気的に分解されると強力な温室効果ガスであるメタンを埋立地で発生させる可能性があり、意図したとおりに分解されない場合は生態系に害を及ぼす可能性があります。

循環性のエネルギーコスト

リサイクルはエネルギーを消費しないプロセスではありません。収集、輸送、選別、再処理のすべてがかなりのエネルギーを消費します。バージン材料を生産するよりもほとんど常に優れていますが、これらのシステムの効率は重要な要素です。

インフラのギャップ

完全にリサイクル可能または堆肥化可能な製品も、それを処理するインフラがなければ役に立ちません。多くの地域社会には工業用堆肥化施設へのアクセスがなく、リサイクル能力は地域によって大きく異なります。材料の選択は、利用可能な最終処理インフラと一致している必要があります。

意思決定のための実践的なフレームワーク

これらの原則を適用するには、まず主要な目標を定義する必要があります。異なる目的には異なる戦略が必要です。

- 既存製品への即時的な影響が主な焦点である場合: 機械的リサイクルを考慮した設計と、軽量化の機会を積極的に追求することを優先します。

- リサイクルが困難な廃棄物ストリームの管理が主な焦点である場合: 現在埋立地に送られている複雑なプラスチックや汚染されたプラスチックのために、化学的リサイクルパートナーシップを検討します。

- 管理された環境での使い捨て品が主な焦点である場合: 堆肥化可能なプラスチックを検討しますが、工業用堆肥化施設での収集と処理を保証できる場合に限ります。

- 最大の長期的な持続可能性が主な焦点である場合: 削減と再利用モデルを最優先し、材料の代替は二次的な選択肢として扱います。

プラスチックにおける真の持続可能性は、単一の解決策からではなく、適切な問題に適切なアプローチを一致させる、意図的で情報に基づいた戦略から生まれます。

要約表:

| 戦略 | 主な焦点 | 主な考慮事項 |

|---|---|---|

| 循環経済の最適化 | 機械的および化学的リサイクルの強化;リサイクルを考慮した設計。 | 機械的リサイクルにおける品質劣化;化学的リサイクルにおけるエネルギー使用。 |

| 代替原料による革新 | バイオベース材料の使用;生分解性/堆肥化可能プラスチックの開発。 | バイオベース ≠ 生分解性;特定の工業用堆肥化施設が必要。 |

| 削減の原則 | 軽量化、材料効率、再利用を考慮した設計。 | 長期的な持続可能性にとって最も効果的な戦略。 |

研究室や生産プロセスで持続可能なプラスチック戦略を導入する準備はできていますか? KINTEKは、高度な材料試験、リサイクル研究、バイオプラスチック開発に必要な機器と消耗品の提供を専門としています。化学的リサイクルプロセスを検討している場合でも、新しいバイオベースポリマーの特性をテストしている場合でも、当社のソリューションは持続可能性の目標達成を支援します。今すぐ当社の専門家にお問い合わせください。研究開発のニーズに合った適切なツールを見つけることができます。

ビジュアルガイド

関連製品

- 実験用ITO FTO導電ガラス洗浄花かご用カスタム機械加工・成形PTFEテフロン部品メーカー

- クリーニングラック用カスタムPTFEテフロン部品メーカー

- ラボ赤外線プレス金型

- 実験用途の脱型不要赤外線プレスモールド

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

よくある質問

- 熱分解バイオオイルの用途は何ですか?再生可能燃料と化学品の可能性を解き放つ

- マイクロ波熱分解炉とは?より速く、より効率的な熱処理のためのガイド

- 熱処理方法は4つありますか?焼きなまし、焼き入れ、急冷、応力除去をマスターする

- 合成ダイヤモンドは何に利用できますか?機械加工から量子コンピューティングまで、産業を動かす力

- フィルタープレス効率とは?ケーキの乾燥度、ろ液の清澄度、処理速度のバランス

- 材料の導電性に影響を与えるものは何ですか?電気的性能の背後にある科学を解き明かす

- 光触媒分解において強力なマグネチックスターラーが不可欠なのはなぜですか?触媒性能の正確性を確保する

- 金属焼結プロセスとは何ですか?粉末冶金の力を解き放つ