管状発熱体の構造は、通電中のコイルを安全に覆いながら、熱伝達能力を最大化するように設計された精密なエンジニアリングプロセスです。その核となるのは、金属チューブ内に配置されたニクロム抵抗線コイルであり、その後、酸化マグネシウム粉末で充填されます。その後、アセンブリ全体が機械的に圧縮され、粉末が密実化され、端部が密閉される前に優れた熱伝導性と絶縁破壊強度を確保します。

製造プロセス全体は、根本的な課題、すなわち優れた熱伝導体でありながら強力な電気絶縁体でもある素子を作成するという課題を解決するように設計されています。この二重の特性こそが、この管状素子を非常に安全で、耐久性があり、広く使用されている理由です。

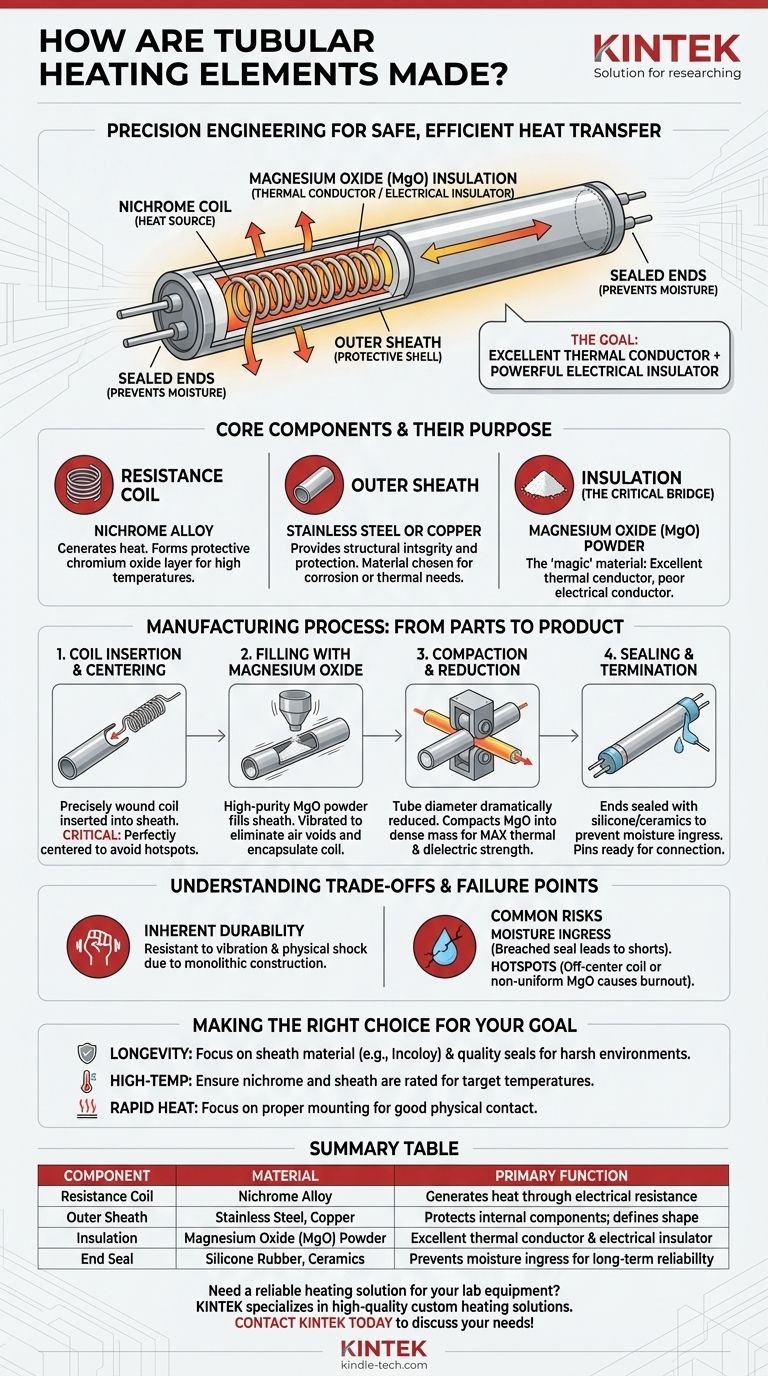

コアコンポーネントとその目的

管状素子がどのように作られるかを理解するには、まず各原材料の機能を理解する必要があります。各コンポーネントはその特定の特性に基づいて選ばれます。

抵抗コイル(熱源)

素子の心臓部は、ニクロム(ニッケル・クロム)合金線のコイルです。この材料は、抵抗加熱における業界標準です。

その主な利点は、加熱時に酸化クロムの保護層を形成し、さらなる酸化を防ぐことです。これにより、長期間にわたって非常に高温で動作しても劣化しません。

アウターシース(保護シェル)

アウターチューブ、またはシースは、構造的な完全性と動作環境からの保護を提供します。

一般的な材料には、強度と耐食性で選ばれるステンレス鋼合金や、水加熱などの用途で熱伝導率が有利になる銅が含まれます。

絶縁体(重要な架け橋)

管状素子の「魔法」は、絶縁材料である酸化マグネシウム(MgO)粉末にあります。

MgOは、この設計における縁の下の力持ちです。優れた熱伝導体(熱を逃がす)でありながら、非常に劣悪な電気伝導体(ショートを防ぐ)である数少ない材料の1つです。

製造プロセス:部品から製品へ

組み立てプロセスは、これらのコンポーネントを体系的に組み合わせて、堅牢で強固なユニットを形成します。重要なステップは圧縮であり、これは粉末充填チューブの特性を根本的に変化させます。

ステップ1:コイルの挿入と中心出し

精密に巻かれたニクロムコイルに端子ピンを取り付け、アウターメタルシース内に慎重に挿入されます。

コイルがチューブ内で完全に中心に位置することが極めて重要です。わずかなずれでも、コイルがシースに近すぎる「ホットスポット」を引き起こし、早期の故障につながる可能性があります。

ステップ2:酸化マグネシウムの充填

その後、シースは高純度のMgO粉末で充填されます。これは、粉末が均一に流れ、コイルの周りに均等に沈着するように振動させる垂直充填機で行われることがよくあります。

目的は、空気の隙間をなくし、コイルが絶縁粉末によって完全に封入されていることを確認することです。

ステップ3:圧縮と引き抜き(リダクション)

これは最も重要な製造ステップです。充填されたチューブ全体が圧延機またはスウェージングマシンに通されます。

このプロセスによりチューブの直径が劇的に減少し、MgO粉末が密度の高い固体塊に圧縮されます。この圧縮は次の2つの理由で不可欠です。

- MgO粒子を密着させることで熱伝導率を最大化します。

- 絶縁破壊強度を最大化し、素子が電気アークなしで高電圧に耐えられるようにします。

ステップ4:密閉と終端処理

吸湿性のMgOが水分を吸収するのを防ぐために、素子の端を密閉する必要があります。水分による汚染は、その絶縁特性を損ないます。

シリコーンゴムやセラミックなどの材料を使用して防湿シールが作成されます。最後に、端子ピンが電気接続の準備が整います。

トレードオフと故障点の理解

管状素子の設計は非常に堅牢ですが、潜在的な故障点を理解することは、適切な適用と診断の鍵となります。

固有の耐久性

圧縮された一体構造により、管状素子は振動や物理的衝撃に対して高い耐性を持ちます。これが、産業機器から家庭用電化製品まで、あらゆるものに使用される理由です。

最大の敵:湿気の侵入

最も一般的な故障原因は、エンドシールの破損です。水分が素子内に侵入すると、MgOに吸収され、電流がアウターシースに短絡する経路が作られます。

ホットスポットのリスク

素子が完全に中心に配置されたコイルや均一なMgO密度で製造されていない場合、ホットスポットが発生する可能性があります。これらの局所的な高温領域は、抵抗線を焼き切り、電気回路を遮断させます。

目標に合わせた適切な選択

この構造プロセスを理解することで、特定の用途に合わせて加熱素子をより良く選択し、診断することができます。

- 過酷な環境での長寿命を最優先する場合: シース材料(耐食性の場合はステンレス鋼やインコロイ合金など)とエンドシールの品質に細心の注意を払ってください。

- 高温性能を最優先する場合: ニクロム合金とシース材料が目標温度定格を満たしていることを確認してください。これは初期の部品選択時に決定されます。

- 迅速かつ効率的な熱伝達を最優先する場合: 圧縮されたMgOはすでにこれを最適化されていることを認識し、加熱対象物と良好な物理的接触を確保するために素子が適切に取り付けられていることに焦点を当てるべきです。

結局のところ、この綿密な製造プロセスこそが、いくつかの単純な材料を、数え切れないほどのアプリケーションを動かす信頼性の高い遍在する発熱体に変換しているのです。

概要表:

| コンポーネント | 材料 | 主な機能 |

|---|---|---|

| 抵抗コイル | ニクロム合金 | 電気抵抗により熱を発生させる |

| アウターシース | ステンレス鋼、銅 | 内部コンポーネントを保護し、形状を定義する |

| 絶縁体 | 酸化マグネシウム(MgO)粉末 | 優れた熱伝導体であり、電気絶縁体 |

| エンドシール | シリコーンゴム、セラミック | 長期的な信頼性のために湿気の侵入を防ぐ |

実験装置用の信頼できる加熱ソリューションをお探しですか?

説明した綿密な製造プロセスは、耐久性があり、効率的で安全な発熱体を作成するための鍵となります。KINTEKでは、これらの正確なエンジニアリング原則に基づいて構築されたカスタム加熱ソリューションを含む、高品質の実験装置および消耗品の提供を専門としています。

当社の専門家が、お客様の特定の用途に最適な加熱素子の選択または設計をお手伝いし、最適な性能、長寿命、安全性を保証します。お客様の実験室の加熱ニーズについて、今すぐKINTEKにご相談ください!

ビジュアルガイド

関連製品

よくある質問

- PTCファンヒーターはどのように機能しますか?実験室やオフィス向けの効率的な空間暖房ソリューションを発見しましょう

- 複数のカートリッジヒーターとK型熱電対はどのように連携して機能しますか?最適な温度均一性を実現する

- 炭化ケイ素ロッドの用途とは?極限温度に対応する究極の加熱ソリューション

- 発熱体はどのように機能するのか?ラボ用機器の熱伝達をマスターする

- ヒーターエレメントが故障しているかどうかをどうやって見分けるか?マルチメーターを使った4つのステップでの診断

- チューブヒーターはどのように作られるのか?耐久性と効率的な発熱体の背後にある科学

- 抵抗の温度をどのように制御しますか?電圧、抵抗、PWM方式をマスターする

- 統合されたPt100温度センサーは、液状スズ中の材料の溶解速度論の研究にどのように役立ちますか?