竪型ボールミルの紹介

竪型ボールミルは、原料を微粉末に粉砕するための重要な機器であり、その作動原理は衝撃と消耗メカニズムに依存している。この記事では、竪型ボールミルの構造、操作、利点を探り、横型ボールミルと比較します。竪型ボールミルがどのように作動し、回転と粉砕によって粉砕を達成するのかを理解することは、鉄鉱石やセラミックなどの材料を扱う産業にとって非常に重要です。ここでは、竪型ボールミルの臨界速度、種類、用途について掘り下げ、なぜ多くの製造工程で竪型ボールミルが選ばれているのか、その理由を探ってみましょう。

竪型ボールミルの作業工程

竪型ボールミルは、スチールボール、セラミックボール、ペブルボールなどの粉砕ボールでシリンダーを回転させ、原料を微粉砕または粗粉砕します。鉄鉱石やセラミックスなどの原料はボールミルに加えられ、シリンダーに供給される。ボールミルは垂直軸または水平軸で回転し、粉砕ボールが跳ね回り、包まれた材料を打ちます。この打撃力が、材料を目的の粘度に粉砕するのに役立つ。

臨界速度に達するには、粉砕機内の封入ボールが内壁に沿って回転する必要がある。臨界速度に達しない場合、ボールは材料に衝突することなく底部に静止したままになります。重力、メディアの浮遊、摩耗により、竪型ミルは横型ミルほど多くのメディアを装入することができず、装入量が制限され、より微細な粉砕メディアの使用に関連する流動化の問題が発生する。

従来の竪型ミルでは、非常に微細な粒子径を達成することは困難であった。このようなミルは、仕上がり粒子径が約5ミクロンに制限されることが多く、メディアのサイズに細心の注意を払う必要がある。一般的な竪型ミルは、中央に攪拌機とその上に取り付けられた複数の粉砕ディスクを備えた大きな竪型粉砕チャンバーで構成されている。プレミックス原料は下部から入り、回転するディスクでせん断され、容器上部の分離装置を通って排出される。竪型粉砕機の代表的な作業には、精密ドリル加工、フライカット加工、ボーリング加工、フライス加工などがある。

連続運転されるボールミルの場合、粉砕される材料は一端からコーンを通って供給され、製品は別のコーンを通って排出される。シェルの回転に伴い、粉砕ボールはシェルの上昇側で持ち上げられ、次に供給物の上に流れ落ちます。ボールと粉砕物の間にある固体粒子は、衝撃によって小さくなります。衝撃の力は材料をより小さい部分に壊し、球と粉砕される材料間の摩擦は材料を粉に摩耗するのを助ける。

ボールミルの種類と用途

材料の粉砕と摩砕に関して、様々なタイプのボールミルには様々な用途と作動原理があります。ここでは、遊星ボールミル、ミキサーミル、振動ミルの特徴と用途について、その動作原理と最大能力を概説します。

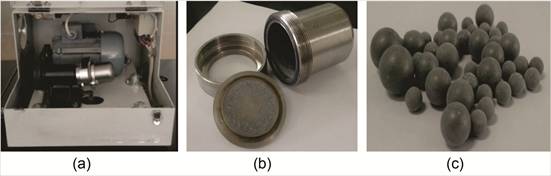

遊星ボールミル

遊星ボールミルは、硬質、中硬質、軟質、脆性、強靭、湿潤などの材料の微粉砕に理想的な、高速で汎用性の高いオプションです。粉砕は主に、回転する粉砕ボウル内の粉砕ボールによる高エネルギーの衝撃によって行われます。このタイプの粉砕機は、乾式粉砕、懸濁粉砕、不活性ガス中での粉砕に適しています。さらに、エマルションやペーストの混合や均質化、材料研究におけるメカニカルアロイングや活性化にも利用できます。

用途

- 鉱石、石炭、顔料、陶磁器用長石の粉砕

- 湿式または乾式粉砕による粒子径の縮小と形状の改良

- メカニカルアロイング、混合、粉体製造

振動ミル

特定の周波数と振幅の振動を利用する振動粉砕の原理は、材料をより小さなサイズに分解することである。このプロセスでは、一連のボールまたはロッドのある容器に材料を入れ、制御された振動を与え、材料に衝撃を与え、より小さな粒子に分解します。

用途

- 材料加工

- 粉砕ボールの衝撃、押し出し、摩擦によって試料の詳細な粉砕を実現。

- 金属、セラミックス、鉱物を含む様々な材料の効率的な粉砕と混合に、材料科学と工学の分野で広く使用されている。

産業への応用

- ナノ材料調製における将来の可能性:ボールミルは調製プロセスを簡素化し、ナノ粒子のサイズ、形状、表面特性を制御できるため、ナノ材料の調製に新たな道を提供する。

結論として、ボールミルの多様な領域は、材料処理に多くのオプションを提供し、様々な科学的および産業的応用におけるボールミルの重要な役割を強調している。

縦型ボールミルの利点

縦型ボールミルには、粉砕業界において貴重なツールとなるいくつかの利点があります。ここでは、縦型ボールミルを使用する主な利点をご紹介します:

-

微粉末の製造:竪型ボールミルは、粒径10ミクロン以下の超微粉を製造できます。そのため、最終製品の微粉化が求められる用途に最適です。

-

有害物質への対応:竪型ボールミルは、密閉された状態で運転できるため、有害物質の取り扱いに伴うリスクを最小限に抑えることができ、有害物質の粉砕に適しています。

-

幅広い用途:縦型ボールミルは、医薬品、化学薬品、セラミックなど、さまざまな産業で幅広く使用されています。その多用途性により、さまざまな製造工程で貴重な資産となります。

-

連続運転:竪型ボールミルは連続運転が可能なため、効率的で中断のない粉砕工程を実現できます。これは、生産が中断されないことが重要な産業で特に有益です。

-

研磨材の粉砕:竪型ボールミルは、研磨材を効率的に粉砕できるため、装置の過度の磨耗を引き起こす可能性のある材料の処理に信頼性の高いソリューションを提供します。

縦型ボールミルは、試料の投入と取り出しが簡単で、温度の均一性が保たれるため、安定した結果が得られます。このような利点から、竪型ボールミルは、信頼性が高く効率的な粉砕ソリューションを求める多くの産業で選ばれています。

竪型ミルと横型ミルの比較

微粒子の粉砕において、竪型ミルと横型ミルの選択は非常に重要です。ここでは、設計、メディアの充填量、流動性の問題、微粒子化の達成度という観点から2種類のミルを対比し、それぞれの利点と限界に光を当てます。

設計

横型ミルは、撹拌軸とディスクを備えた筒状の粉砕室が特徴で、流体への効率的なエネルギー伝達と媒体の均一分布が容易です。一方、竪型ミルは、撹拌機と粉砕ディスクが中央に配置された大きな竪型粉砕室が特徴で、メディアの充填量が制限され、流動化の問題が生じる。

媒体量チャージ

横型粉砕機は、0.25 mmから2 mmまでのメディアサイズに対応し、少量のメディアを効率的に利用できる点で優れています。製品ロスを大幅に削減し、色強度、光沢耐久性、歩留まりを最大化します。対照的に、竪型ミルは、重力、メディアの浮遊、摩耗の問題により、メディアの充填量に限界があります。このため、横型ミルに比べて装入能力が制限され、微粒子化の効率が低下します。

流動化の問題と微粒子化

横型ミルは、コンタミネーションを最小限に抑え、プロセス時間を短縮し、原料コストを削減できるため、微粒子化を得意としています。その安定した予測可能な性能は、メンテナンスの必要性を最小限に抑え、湿式粉砕に最適です。対照的に、従来の竪型ミルやボールミルは、仕上がり粒子径が約5ミクロンに制限されることが多く、メディアのサイズに細心の注意を払う必要があり、非常に微細な粒子径を得るには困難が伴います。

結論

横型ミルが湿式粉砕プロセスや微粒子化において優れた特性を発揮する一方で、縦型ミルはメディアの体積チャージや超微粒子サイズの達成において固有の限界に直面している。それぞれの粉砕機の設計と運転上の特徴を理解することは、特定の粉砕要件に最適な機器を選択する上で極めて重要である。

各タイプの粉砕機の微妙な違いを理解することで、メーカーやオペレーターは、粉砕の目的に沿った意思決定を行うことができ、プロセスの効率と最終製品の品質を最適化することができます。

関連製品

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 高エネルギー振動ボールミル ダブルタンクタイプ

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 実験室用プラネタリーボールミルキャビネット プラネタリーボールミル

- 高エネルギー振動ボールミル(実験用)