XRDの応用

材料分析におけるXRDの利用

X線回折(XRD)は、粒径、配向、結晶構造などの重要な特性を解明するために、無機材料の分析に広く使用されている汎用性の高い技術です。結晶性物質の相分析におけるその有効性は比類なく、材料科学研究の要となっている。

XRDは、回折パターンを結晶格子内の原子間隔に相関させるブラッグの法則に基づいて動作する。この法則により、化合物特有の回折シグネチャーによる化合物の同定と特性評価が可能になる。材料は、秩序領域と無秩序領域の混合物として概念化することができる。秩序領域は結晶子と呼ばれ、規則的な原子配列を示すが、無秩序領域は非晶質として分類される。XRDでは、試料内の原子配列の秩序や無秩序の程度を定量化することで、材料の構造特性を評価することができる。

XRDは、従来のバルク分析機能に加えて、薄膜の特性評価用の微小角入射X線回折(GIXRD)へと発展してきました。GIXRDは入射角が小さいため、表面感度が高い。この方法は、表面材料の臨界角以下で指数関数的に減衰するエバネッセント波を確立し、ブラッグ反射を表面構造に限定するため、ナノメートルスケールの距離のプロービングに特に有利です。

| XRDアプリケーション | 概要 |

|---|---|

| バルク材料分析 | 結晶粒径、結晶方位、結晶構造を決定します。 |

| 相分析 | 回折パターンを通して結晶相を特定します。 |

| 薄膜特性評価 | GIXRDを使用して、ナノメートルスケールの距離を表面感度で分析します。 |

XRDの適応性と精度は、巨視的な特性と微視的な原子配列とのギャップを埋め、包括的な材料分析に不可欠です。

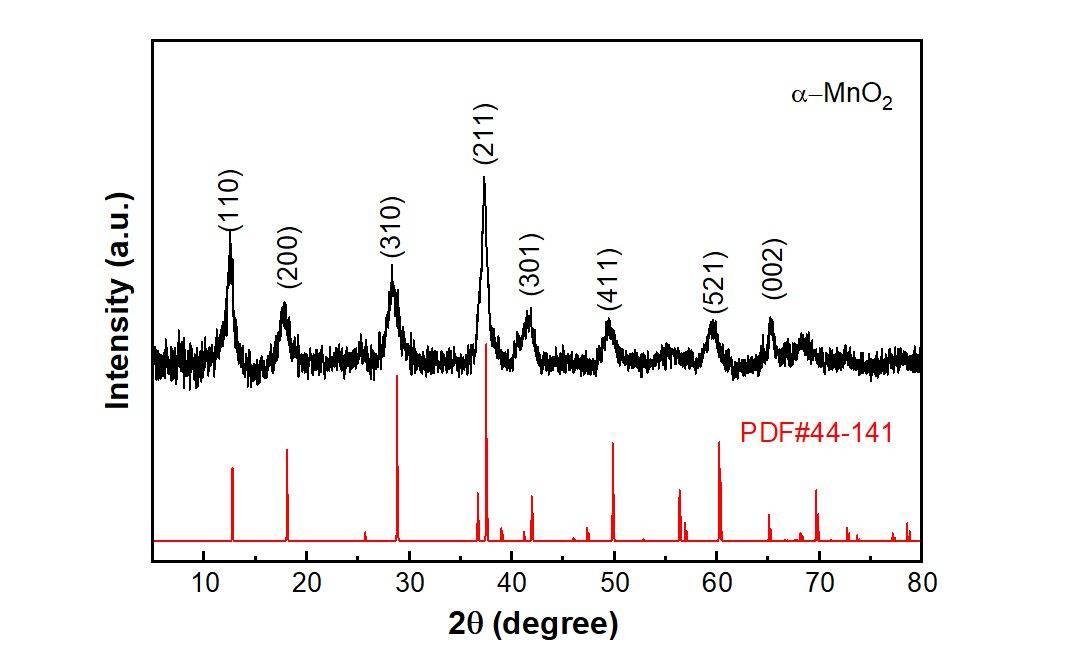

さまざまな材料への応用

X線回折(XRD)は、材料科学における汎用性の高いツールであり、様々な材料の構造および相特性に関する洞察を提供します。金属材料では 金属材料 X線回折は、相変態、合金効果、結晶構造の完全性の分析に不可欠です。例えば 酸化物相 これは、合成条件を最適化し、望ましい材料特性を確保するために極めて重要です。

また 金属合金 XRDは、金属間化合物の形成や元素の偏析など、合金加工中に起こる相変化をモニターする上で極めて重要な役割を果たします。この情報は、合金の機械的および熱的特性を制御し、特定の工学的要件を満たすようにするために不可欠です。

金属だけでなく、XRDは以下の研究にも同様に有効です。 非金属材料 .例えば セラミックス セラミックスでは、材料の硬度、熱安定性、電気伝導性に直接影響する結晶相の決定に役立ちます。ポリマー ポリマー XRDは、結晶化度とポリマー鎖の配置を明らかにし、材料の機械的挙動と劣化メカニズムに関する知見を提供します。

XRDの応用範囲は ナノ材料 ナノ結晶のサイズ、形状、配列の評価に使用される。これは、高強度セラミックスや機能性ポリマーなど、特性を調整した先端材料の開発において特に重要です。XRDは、詳細な相分析と構造検査を提供することにより、これらの材料が現代技術の厳しい要求を満たすことを保証します。

XRD用サンプルの準備

バルクサンプルの要件

X線回折(XRD)検査用のバルク試料を準備する際には、表面積、清浄度、平坦度という3つの重要な要素に細心の注意を払う必要があります。これらの特性は、正確で再現性の高い結果を得るために不可欠です。

表面積

試料の表面積は、X線ビームに曝される物質の量に直接影響し、回折パターンの質と強度に影響します。一般的に表面積が大きいほど包括的なデータが得られますが、均一性や平坦性の必要性とのバランスをとる必要があります。

清浄度

試料表面の汚染物質は回折パターンを大きく歪ませ、誤ったデータ解釈につながります。超音波洗浄などの技術を使用して表面の不純物を除去し、試験前に試料を清浄な状態にします。

平坦度

試料の平坦度は、一貫したXRD結果を得るために非常に重要です。試料表面の凹凸は、散乱や回折異常の原因となります。必要な平坦度を得るために、金属ブロック、薄膜、シート状試料の作製には、研削や研磨などの技術が使用されます。これらの方法は、XRD分析に最適な均一で平面的な表面を作るのに役立ちます。

まとめると、XRD用のバルク試料の調製には、表面積、清浄度、平坦度という厳しい要件を満たすために、研削、研磨、超音波洗浄を組み合わせる必要があります。これらのステップは、XRDデータの正確性と信頼性を確保するために不可欠です。

粉末試料の要件

X線回折(XRD)試験用の粉末サンプルの準備には、特に粉砕とふるい分けプロセスにおいて、細部への細心の注意が要求されます。主な目的は均一な粒度分布を得ることであり、通常、粉末を320メッシュサイズまで粉砕する必要があります。この微粉砕により、正確な相分析と構造検査に不可欠な明確な回折パターンを生成するのに十分な粒径が確保される。

しかし、このプロセスに課題がないわけではない。過粉砕はアモルファス粒子の形成につながり、回折パターンを大きく変化させ、分析の精度を損なう。そのため、微粒子化を達成することと、アモルファス化を誘発するような過度の粉砕を避けることのバランスをとることが不可欠である。

このようなリスクを軽減するために、粉砕やふるい分けなどの前処理工程が採用されている。これらの工程は、粒度分布の均一化に役立ち、XRD試験のための試料を十分に準備することを保証します。ふるい分け工程では、粒子径をさらに細かくし、回折結果を歪める可能性のある大きな粒子を取り除きます。

まとめると、XRD用の粉末試料の調製には、非晶質化を誘発することなく所望の粒子径を達成するために、粉砕とふるい分けを微妙なバランスで行う必要があります。この綿密なアプローチにより、正確で信頼性の高いXRD分析のために試料が最適に調製されます。

撮影方法

X線回折(XRD)分析用に粉末試料を調製する場合、一般的に2つの主な撮影方法が採用されます。それぞれの方法には明確な利点があり、さまざまなサンプルサイズや要件に適しています。

スミア法 塗抹法 は、サンプルサイズが小さい場合に特に有利である。この方法では、試料ホルダーに直接、薄く均一な粉体層を広げます。スメア法は大量に入手することが困難なサンプルに最適で、極少量のサンプルでも効果的に分析できます。また、この方法は素早く簡単に適用できるため、初期評価や時間の制約がある場合に実用的な選択肢となります。

一方 プレス法 は、試料粉末の平坦で均一な平面を確保するように設計されています。この手法では、金型やプレス機などの特殊な道具を使って、粉末を平らな面に押し付ける。プレス法は、試料サイズが大きい場合に特に有効で、XRD分析により一貫した再現性のある表面を提供します。平坦な面を確保することで、回折データの精度に影響する凹凸を最小限に抑えることができるため、詳細で精密な分析に適しています。

まとめると、スメア法はサンプルサイズが小さく、短時間のアプリケーションに適していますが、プレス法は平坦で均一な表面を確保できるため、大きなサンプルやより精密なXRD分析に最適です。

XRDにおけるデータ解析

回折角と結晶面

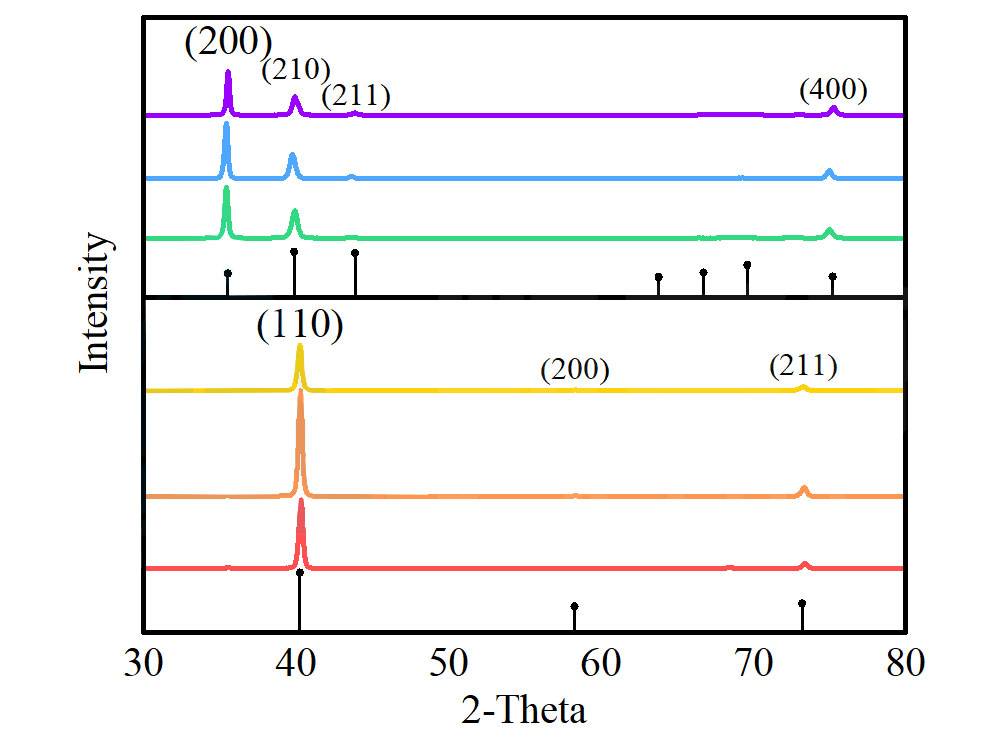

X線回折(XRD)の回折角度に対応する結晶面を決定することは、材料分析において重要なステップです。このプロセスでは通常、観測された回折パターンを標準的な粉末回折データカードと照合します。このデータカードには、既知の結晶構造とそれに対応する回折角度の包括的なデータベースが用意されています。構造が既知の材料の場合、このマッチングプロセスは簡単で、研究者は観測された回折ピークの原因となる結晶面を迅速に特定することができる。

しかし、未知の構造や複雑な構造の場合、この作業はより困難になる。このような場合 treaor90 のような専用ソフトウエアが非常に有用である。これらのツールは、ピークの強度、幅、位置などのさまざまな要因を考慮しながら、回折パターンを解析する高度なアルゴリズムを採用している。実験データを既知の結晶構造の膨大なライブラリーと比較することで、これらのソフトウェア・ソリューションは、材料の構造がすぐには明らかにならない場合でも、最も可能性の高い結晶面を特定するのに役立つ。

さらに、このようなソフトウェアの使用は、結晶面の特定に限定されるものではない。ピーク幅や強度に対する試料の粒径の影響など、回折データの他の側面に関する洞察も得ることができます。このような総合的なアプローチにより、回折パターンの関連するすべての側面を網羅的に解析することができます。

要約すると、 標準的な粉末回折データカードは既知の構造の結晶面を同定するために不可欠ですが、 以下のような特殊なソフトウェアもあります。 treaor90 のような専用ソフトウェアは、未知の物質や複雑な物質の謎を解明する上で重要な役割を果たす。このように、伝統的な手法と最新の計算ツールを組み合わせることで、XRDは材料科学研究において強力で汎用性の高い手法であり続けています。

回折強度とピーク幅

回折強度とピーク幅は、X線回折(XRD)分析において重要なパラメータであり、主に試料の粒径に影響されます。結晶粒のサイズと分布は、XRDスペクトルで観察される散乱パターンに大きく影響します。 試料の微粉砕 最適な回折結果を得るためには、試料の微粉砕が不可欠です。このプロセスにより散乱が促進され、粒径が小さいほどX線が相互作用する表面積が大きくなるため、回折パターンのピークがよりシャープで強くなります。

しかし、微妙なバランスを保つ必要があります。 過度の研磨 試料を研磨し過ぎると、有害な影響を及ぼすことがあります。過度の研磨は アモルファス化 これは、材料の結晶構造が破壊され、長距離秩序が失われた状態である。このアモルファス化は、X線回折パターンにブロード化したピークとして現れ、データの解釈を複雑にする。これらのピークの広がりは、明瞭な回折の特徴を不明瞭にし、結晶構造と粒径を正確に決定することを困難にする。

このような問題を避けるためには、粉砕工程を注意深くモニターすることが重要である。目標は、非晶質化を誘発することなく、微細で均一な粒径を達成することである。ふるい分けや制御された粉砕などの技術は、望ましい粒度分布を維持するのに役立ちます。さらに、校正に標準試料を使用することで、過粉砕によるブロードニングの影響を特定することができ、より正確で信頼性の高いXRDデータ解析が可能になります。

XRDのピークシフト

X線回折(XRD)パターンのピークシフトは、いくつかの根本的な問題を示すことがあり、それぞれが回折角のばらつきの原因となっています。主な原因の1つは 元素置換 結晶構造内のある元素が別の元素に置き換わることで格子定数が変化し、ピーク位置がシフトする。この現象は特に合金や複合材料でよく見られ、異なる元素が同じような格子サイトを占めることがある。

もうひとつの重要な要因は 試料調製誤差 .粉末試料の粉砕やふるい分けが不適切な場合、粒子径が不均一になり、回折パターンに一貫性がなくなることがあります。例えば、過粉砕は結晶構造が破壊されるアモルファス化を引き起こし、ピークシフトとして現れます。同様に、適切に研磨または洗浄されていないバルク試料は、回折角度に影響を与える表面の凹凸を引き起こす可能性があります。

ピークシフトには、装置校正の問題も重要な役割を果たします。 校正エラー は、XRD装置のミスアライメントや古い校正標準の使用によって発生する可能性があります。これらの問題を軽減するためには、以下の標準試料を使用して定期的に装置を校正することが不可欠です。 標準試料 これらの標準試料は、回折パターンを補正するための基準となります。これらの標準試料は、測定データの偏差を修正するための基準として機能し、正確で信頼性の高い結果を保証します。

まとめると、ピークシフトの原因を理解することは、XRDにおける正確なデータ解釈に不可欠です。元素置換に対処し、試料調製技術を磨き、装置の校正を厳密に行うことで、研究者はこのようなシフトを最小限に抑え、XRD分析の精度を高めることができます。

関連製品

- XRDサンプルホルダー X線回折装置 粉末スライド

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用XRFホウ酸粉末ペレットプレス成形金型