ピール強度の定義

概念と重要性

材料科学における重要なパラメーターである剥離強度は、単位面積あたりフィルム層を基材から剥離するのに必要な力として定義され、通常N/mm²で測定される。この指標は、フィルム層の接着特性を評価するために不可欠であり、ひいてはフィルム層の全体的な性能と耐久性に影響します。

電子機器から自動車用コーティングに至るまで、様々な用途において接着品質は最も重要であり、フィルム層の完全性は製品の機能性と寿命に直接影響します。剥離強度が高ければ高いほど接着力が強いことを示し、温度変化や湿度などの環境要因に対するフィルム層の耐性を高めて耐用年数を延ばすことができる。

ピール強度を理解することは、単に学術的なエクササイズにとどまらず、エンジニアや科学者にとって実用的な必要事項です。エンジニアや科学者は、自分が設計し適用するフィルム層が、アプリケーションの厳しい要件を満たすことを保証しなければなりません。剥離強度を正確に測定し最適化することで、より信頼性が高く耐久性のある製品を開発することができ、最終的には性能の向上と顧客満足度の向上につながります。

剥離強度の測定方法

せん断試験法

せん断試験法は、スパッタフィルム層の剥離強度を評価するための重要な手順です。この方法では特に、フィルム層にせん断応力を加え、基材からの剥離に必要な力を測定します。このプロセスで使用される主な装置は万能材料試験機で、引張試験、圧縮試験、せん断試験など、さまざまな物性試験に対応できるように設計されています。

せん断試験法の主なステップ

- 試験片の準備:最初のステップでは、均一な皮膜層を持つ試験片を準備し、基材が清浄で接着性を高める適切な処理が施されていることを確認する。

- 試験片の固定:準備した試験片を万能材料試験機にしっかりと固定します。これにより、試験中も試験片が安定し、正確な測定が可能になります。

- せん断荷重の負荷:フィルム層に一定のせん断荷重を加える。この荷重は、フィルム層が基材から剥離し始めるまで徐々に増加させる。

- 最大荷重の記録:剥離を開始するのに必要な最大荷重を記録する。この値は、フィルム層の剥離強度を決定するために重要である。

装置仕様

- 万能材料試験機:この試験機には高精度のセンサーが装備されており、加えられた荷重と変位を正確に測定します。また、さまざまな種類の試験片や試験要件に対応できるよう、さまざまな治具を備えています。

これらのステップに従い、適切な装置を利用することで、せん断試験法はスパッタフィルム層の剥離強度を信頼性の高い正確な評価を提供します。

エナメル剥離試験法

エナメル剥離試験法は、基材に対するフィルム層の接着強度を評価するための重要な技術である。この方法では、フィルム層が破裂するまで引張力を用いてフィルム層を基材から徐々に剥離させ、この剥離に必要な力を測定する。この試験で使われる主な装置は引張試験機これは、制御された引張力を加え、その結果生じる力を正確に測定するために特別に設計されたものである。

エナメル剥離試験の実施手順には、いくつかの入念なステップがある:

-

サンプルの準備:最初のステップは、試験サンプルの準備です。これには、フィルム層が基材に欠陥なく均一に塗布されていることを確認することが含まれる。また、接着性を高めるために、基材を清潔にし、適切に処理する必要がある。

-

両面テープによる貼り付け:引張力をかけやすくするため、サンプルは両面テープを使って引張試験機に取り付けられる。このテープにより、フィルム層と基材との界面に均等に直接力がかかるようになる。

-

引張試験機への設置:サンプルを貼り付けたら、引張試験機に慎重にセットする。その後、指定された速度で制御された引張力を加えるように試験機を校正する。

-

破壊力の記録:引張力が加えられると、試験機はフィルム層が基材から剥離するのに必要な力を記録します。この記録された力は破壊力として知られ、フィルム層の剥離強度の直接的な測定値となる。

エナメル剥離試験法は、剥離に必要な力が重要なパラメーターである薄膜層の接着性を評価するのに特に有用です。この力を正確に測定することで、この方法は、さまざまな用途におけるフィルム層の性能と耐久性に関する貴重な洞察を提供します。

Tピール試験法

T-ピール試験法は、フィルム層とその基材との間の剥離強度を評価するための重要な技術である。この方法では、フィルム層と基材の接合部に張力を加えて「T」字型を作り、層を分離するのに必要な力を標準化して測定します。

装置とセットアップ

T-ピール試験を実施するには、以下のような専用装置が必要です。引張試験機 および特殊治具.引張試験機は、制御された張力を加えるために不可欠であり、一方、特殊な固定具は、サンプルが「T」字形状を形成するために正しい向きでしっかりと保持されることを保証する。

試験手順

-

試料の準備:最初のステップでは、剥離サンプルを準備する。これには、フィルム層が基材に欠陥なく均一に塗布されていることを確認することが含まれる。接着性を高めるためには、基材の適切な表面処理も重要です。

-

固定具の配置:サンプルの準備が完了したら、専用の固定具に慎重にセットする。この治具は、試験中にかかる張力が望ましい「T」字形状を作り出すように、サンプルを保持するように設計されている。

-

張力の適用:サンプルをしっかりと固定した状態で、引張試験機を作動させ、制御された速度で張力を加えます。この張力は、フィルム層が基材から剥離し始めるまで徐々に増加させる。

-

データの記録:試験中、引張試験機はフィルム層を基材から剥離するのに必要な剥離力を記録します。このデータは、一般的に単位幅当たりの力(N/mm)の単位で測定される剥離強度を決定するために極めて重要です。

主な検討事項

- 均一な張力:結果を歪める可能性のある局所的な応力集中を避けるため、サンプル全体に均一に張力がかかるようにすることが重要です。

- 環境条件:接着性に影響を及ぼす可能性のある変動を防ぐため、一定の温度や湿度など、管理された環境条件下で試験を実施する。

- 複数回の試験:正確性を確保するため、複数回の試験を実施し、その結果を平均化することで、信頼できる剥離強度の測定値を得る。

これらのステップと考慮事項に従うことにより、T-ピール試験法は、フィルム層と基材との間の接着性を評価するための強固で再現可能な手段を提供します。

剥離強度に影響する要因

基材の表面処理

平滑度、清浄度、金属酸化物層の有無は、フィルム層の接着性に大きく影響する。基板表面の前処理の最終段階では、一般的にイオンエッチングによる洗浄が行われるが、これは前の前処理工程で残留した不純物、特にネイティブな酸化物層を除去するために不可欠である。このプロセスはまた、基板表面を化学的に活性化し、核生成サイトを形成することで膜の密着性を高める。

しかし、工具鋼のように基材が非均質である場合、イオンエッチングによって表面形状に大きな凹凸が生じることがあります。突起やクレーターとして現れるこれらの凹凸は、材料の異なる相間でエッチング速度が異なるために生じます。このような基板の凹凸は、機械的前処理またはイオンエッチングのいずれで形成されたかにかかわらず、薄膜のトポグラフィーに直接影響する。成長する薄膜層は、基板表面の地形的特徴を複製する傾向があり、それによって全体的な接着品質に影響を与える。

フィルム層の厚さ

フィルム層の厚さは、応力分布と局所的な接着特性の両方を決定する上で極めて重要な役割を果たします。一般に、薄いフィルム層は厚いフィルム層に比べて剥離強度が低い。この現象は、いくつかの根本的な要因に起因しています:

-

応力分布:応力分布:薄い層ほど応力集中の影響を受けやすく、フィルムと基板の界面における力の分布が不均一になる。この不均一性は、早期の破損点をもたらし、全体的な剥離強度を低下させる。

-

局所的な接着:フィルムと基材間の粘着力は、厚さによって大きく変化します。フィルムが薄くなると、接着に利用できる表面積が減少するため、強力な接着力を維持するのに苦労することがよくあります。これは、基材表面が完全に均一でない用途では特に重要です。

説明のために、典型的なスパッタフィルムの用途における膜厚と剥離強度の相関関係を以下の表に示します:

| 膜厚 (μm) | 剥離強度 (N/mm²) |

|---|---|

| 0.5 | 1.2 |

| 1.0 | 2.5 |

| 2.0 | 4.0 |

実証されたように、フィルムの厚みと剥離強度の間には直接的な関係が存在し、厚いフィルムほど一貫して高い接着値を示している。この関係は、エンジニアや研究者が特定の用途に適切な膜厚を選択し、最適な性能と耐久性を確保する上で極めて重要である。

層材料

スパッタフィルム層の接着特性は、使用する材料の化学的および物理的特性に大きく影響されます。金属層 は、固有の強度と基材との強い分子間結合を形成する能力により、一般的に強固な密着性を示します。この強固な密着性は、電子機器や航空宇宙部品など、耐久性と長期性能が最も重要な用途にとって極めて重要である。

対照的に有機材料 は一般に剥離強度が低い。これは、金属に見られるような凝集力を持たない分子構造が主な原因である。ポリマーや複合材料のような有機材料は、その柔軟性と軽量性のために選ばれることが多いが、これらの利点は接着力の低下という代償を伴う。例えば、自動車業界では、有機コーティングは美観上の利点と腐食防止を提供する一方で、剥離強度が低いため、十分な接着性を確保するために塗布の際には慎重な検討が必要である。

| 材料の種類 | 接着特性 | 代表的な用途 |

|---|---|---|

| 金属層 | 凝集力による強い接着力 | エレクトロニクス、航空宇宙 |

| 有機材料 | 剥離強度が低く、柔軟で軽量 | 自動車用コーティング、包装 |

スパッタフィルム層の性能を最適化するには、さまざまな材料の接着特性を理解することが不可欠です。要求される接着性と機能的ニーズに基づいて適切な材料を選択することで、エンジニアはさまざまな用途におけるフィルム層の全体的な効果と信頼性を高めることができます。

温度と湿度

環境条件、特に温度と湿度は、スパッタフィルム層の安定性と密着性に重要な役割を果たします。高温は熱膨張を引き起こし、フィルム層内の内部応力を増大させるため、基板との密着性が弱まる可能性がある。同様に、湿度が高くなると、フィルムと基材との界面に水分が入り込み、層間剥離の原因となる可能性がある。

| コンディション | フィルム層の性能への影響 |

|---|---|

| 高温 | 内部応力の増加、接着力の低下 |

| 高湿度 | 湿気の導入、層間剥離の促進 |

これらの環境要因は単独ではなく、しばしば相互作用してフィルム層の性能低下を悪化させる。例えば、高温と高湿度の組み合わせは、接着力低下の速度を加速させる可能性があるため、成膜プロセスとその後の保管や使用の両方で、これらの条件をコントロールすることが不可欠となる。

実際的には、安定した制御された環境を維持することは、スパッタフィルム層の寿命と有効性を確保するために不可欠である。これには、温度と湿度のレベルを正確に調節して実環境をシミュレートし、さまざまな環境ストレス下での成膜層の回復力をテストできる環境試験チャンバーなどの特殊装置を使用する必要があります。

関連機器のご紹介

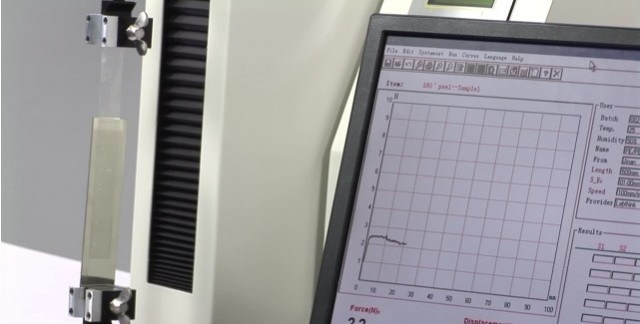

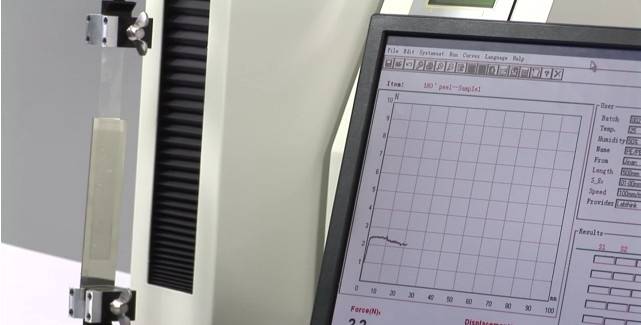

万能材料試験機

万能材料試験機(UMTM)は、特に引張、圧縮、せん断試験を伴う用途において、材料の物理的特性を評価するために不可欠な装置です。この万能試験機は、試験中に加えられる力を正確に測定する高精度のセンサーを備えており、信頼性の高い一貫した結果を保証します。さらに、UMTMは荷重と変位の両方のデータを記録し、さまざまな条件下での材料の挙動に関する包括的な洞察を提供します。

UMTMの大きな特徴の一つは、さまざまな取付け具に対応できることです。これらの治具は、特定の試験要件に合わせて設計されているため、さまざまな種類の材料や用途に試験機を適合させることができます。例えば、スパッタフィルム層の剥離強度を測定する場合、UMTMを適切な治具で構成してせん断応力や引張力を加えることで、実環境をシミュレートし、フィルムと基板との密着性に関する正確なデータを得ることができます。

さらに、UMTMは堅牢な設計と高度な制御システムにより、研究者やエンジニアに選ばれています。ユーザーフレンドリーなインターフェースと豊富なデータ記録機能により、効率的な操作と分析が可能になり、試験結果の全体的な精度と信頼性の向上に貢献します。万能材料試験機は、実験室環境であれ工業用途であれ、材料の機械的特性を評価するための重要なツールとして際立っており、材料が要求される規格や仕様に適合していることを保証します。

引張試験機

万能材料試験機引張試験機 は、引張下での材料の強度を評価するために設計された特殊な装置です。剥離、伸張、圧縮など様々な特性を測定することができ、フィルム層の接着性や耐久性を理解する上で重要な役割を果たします。この装置の特徴はフレキシブルな制御システム 正確な調整と複数の試験モードを可能にするフレキシブルな制御システムを備えており、幅広い試験要件に対応することができます。

引張試験機の主な用途のひとつに、以下のものがあります。剥離強度の測定.これは、制御された引張力を加えてフィルム層を基材から引き離し、破断までに要した力を記録するものである。このような試験を高精度で実施できる本機の能力は、エレクトロニクスや自動車用コーティングなど、接着品質が重要な産業にとって不可欠です。

さらに、引張試験機は以下をサポートしています。さまざまな試験モードTピール試験やエナメル剥離試験など、それぞれが特定の条件や応力パターンをシミュレートするように設計されています。この多用途性により、さまざまな実環境下でのフィルム層の性能を理解し、最適化しようとする研究者やエンジニアにとって、不可欠なツールとなっている。

本機の制御システム は、負荷速度や変位速度などの試験パラメーターを微調整できる能力をユーザーに提供する、もうひとつの特筆すべき機能です。この制御レベルにより、試験は標準化された条件下で実施され、信頼性と再現性の高い結果を得ることができる。さらに、この試験機の堅牢な設計と操作のしやすさは、実験室環境と工業用途の両方に適しています。

まとめると、引張試験機は、材料の機械的特性、特にフィルム層の接着と強度の評価において重要な役割を果たす、多用途で強力な装置である。その高度な機能と複数の試験モードにより、さまざまな産業分野で材料の品質と耐久性を確保するために不可欠なツールとなっています。

表面粗さ測定機

表面粗さ測定器は、フィルム層の接着性に直接影響する基材表面の平滑性を評価するために不可欠なツールです。この測定器は、高解像度の測定が可能で、表面形状の複雑な詳細を驚くほどの精度でとらえます。これらのデータを分析することで、研究者やエンジニアは、表面特性がフィルムの接着性にどのような影響を与えるかをより深く理解することができ、フィルム層の性能と耐久性を最適化することができます。

表面粗さ測定機の主な特徴は以下の通り:

- 高分解能:表面の微細なディテールをとらえることができるこの測定器は、フィルムの接着性に影響を与える微妙な変化を分析するために不可欠な精密測定を提供します。

- 正確な表面形状データ:この装置は詳細な表面マップを作成し、基板の表面状態を総合的に分析することができます。

フィルム接着における表面粗さの重要性は、いくら強調してもしすぎることはありません。フィルム層が剥離する可能性のある領域を最小限に抑えることができるためです。逆に、粗い表面は隙間や弱点を作り、剥離強度の低下につながります。表面粗さ測定器を利用することで、これらの問題を特定し、対処することができ、フィルム層の最適な接着性と性能を確保することができます。

環境試験室

環境試験チャンバーは、試験環境内の温度と湿度を綿密に制御することにより、剥離強度試験の精度と信頼性を確保する上で極めて重要な役割を果たします。このチャンバーは、正確で安定した条件を維持するように設計されており、環境の変動が結果に大きな影響を与える可能性のある長期間の実験には不可欠です。

主な特長と機能

- 温度制御:このチャンバーは幅広い温度設定が可能で、実世界のシナリオをシミュレートした様々な条件下で試験を行うことができます。この機能は、温度変化がフィルム層の接着特性にどのような影響を与えるかを理解する上で極めて重要です。

- 湿度調整:温度だけでなく、チャンバーは正確な湿度調整も行います。高湿度レベルは剥離強度の低下につながるため、試験期間を通じて湿度を一定に保つことが特に重要です。

- 長期安定性:環境試験室の際立った特長のひとつは、長期間にわたって制御された条件を維持できることです。この長期安定性により、試験結果が環境変化によって歪むことがなく、フィルム層の接着特性をより正確に評価することができます。

標準試験への応用

環境試験チャンバーは、一貫性と信頼性が最も重要な標準化された剥離強度試験に役立ちます。制御された環境を提供することで、試験結果に影響を与える可能性のある変動要因を排除し、収集したデータの正確性と再現性を確保します。この標準化されたアプローチは、エレクトロニクス、自動車、航空宇宙用途など、接着性能が重要な産業において特に有用です。

まとめると、環境試験チャンバーは、スパッタフィルム層の剥離強度試験に携わる人々にとって不可欠な装置です。温度と湿度を正確に制御する能力と長期安定性を併せ持つため、試験結果の正確性と信頼性を確保するための重要な要素となっています。

実験上の注意事項

サンプルの準備

欠陥のない均一なフィルム層を得ることは、最適な接着性を確保するために最も重要です。このプロセスは、基材表面の入念な準備から始まる。フィルム層の密着性を損なう可能性のある汚染物質や凹凸を取り除くため、基材を徹底的に洗浄・処理する必要があります。

より強固な前処理が必要な基材には、粉末成形などの技術を用いることができる。この方法では、試料を細かく砕いて乾燥させ、専用の装置を用いて一定の粒径に粉砕する。処理された粉末は、安定した円盤状にプレスされ、均一性と密度が確保される。

試料がすでに粒状になっている場合は、振動粉砕機を使用して所望の粒子径にすることができる。この工程は、試料が均一に調製され、ひいてはフィルム層の接着特性を向上させるために非常に重要である。

このような厳密な準備ステップを踏むことで、フィルム層に欠陥や不整合が生じる可能性を最小限に抑え、スパッタリングフィルムの全体的な密着性と性能を高めることができます。

試験環境

制御された環境条件下で試験を実施することは、剥離強度の測定精度と信頼性を確保する上で最も重要です。温度と湿度を一定に保つことで、環境変動による試験結果の歪みを防ぐことができます。温度と湿度の変動は、フィルム層の接着特性を大きく変化させ、一貫性のないデータをもたらす可能性があるため、これは特に重要です。

例えば、高温は熱膨張を引き起こし、フィルムと基材との接着を緩める可能性があります。逆に、湿度が高いと水分が混入し、接着力が弱まる可能性がある。これらの影響を軽減するためには環境試験室 を使用することが不可欠である。この装置により、すべてのサンプルが同じ環境条件にさらされるため、外部変動要因が排除され、標準化された試験環境が提供されます。

安定した試験環境の重要性は、試験結果の再現性と比較可能性に直接影響するため、いくら強調してもしすぎることはありません。一貫した条件を維持することで、研究者は、環境変動による交絡効果から解放され、フィルム層の真の剥離強度を自信を持って評価することができます。

反復実験

測定された剥離強度の正確性と信頼性を確保するためには、複数の試験を実施し、平均値を算出することが不可欠です。このアプローチは、どのような実験セットアップにも内在するランダムエラーや変動性の影響を軽減するのに役立ちます。

-

試験の繰り返し:繰り返し実験を行うことで、よりロバストなデータセットを得ることができ、1回の試験では不明瞭になりがちな傾向やパターンを明らかにすることができる。一貫性を保つため、各試験は同一条件下で実施する。

-

データ分析:複数の試験からデータを収集した後、平均値、標準偏差、信頼区間を計算するなどの統計的方法を用いて結果を分析することができる。このステップは、測定の精度と再現性を理解するために極めて重要である。

-

誤差の最小化:複数の試験結果を平均化することで、外れ値やランダム誤差の影響を低減し、真の剥離強度をより正確に表すことができる。このような方法論的厳密性は、実験データに基づいて十分な情報に基づいた意思決定を行うために不可欠である。

まとめると、反復実験は科学的試験の基礎であり、剥離強度のより包括的で信頼性の高い評価を提供する。

安全な作業

スパッタフィルム層の剥離強度を測定する実験を行う場合、確立された操作手順を厳守することが不可欠です。これらの手順は、測定の精度と関係者の安全の両方を確保するために綿密に設計されています。

必要不可欠な安全装備

必要な安全装備の着用は、安全な操作のために譲れない点です。これには以下が含まれますが、これらに限定されるものではありません:

- 保護手袋:化学薬品や機械的損傷から手を守るため。

- 安全眼鏡:飛散物や化学薬品から目を保護する。

- 白衣:危険物から衣服や皮膚を保護する。

作業手順

正しい作業手順に従うことも同様に重要である。ここでは、いくつかの重要なステップを紹介する:

- 作業前のチェック:試験を開始する前に、すべての機器が正しく機能していることを確認する。

- 適切な取り扱い:機器の損傷や事故を避けるため、メーカーのガイドラインに従って機器を使用してください。

- 緊急時の手順:緊急停止手順と応急処置手順を熟知してください。

これらの安全対策と操作ガイドラインを遵守することで、安全で効率的な試験環境を確保することができます。