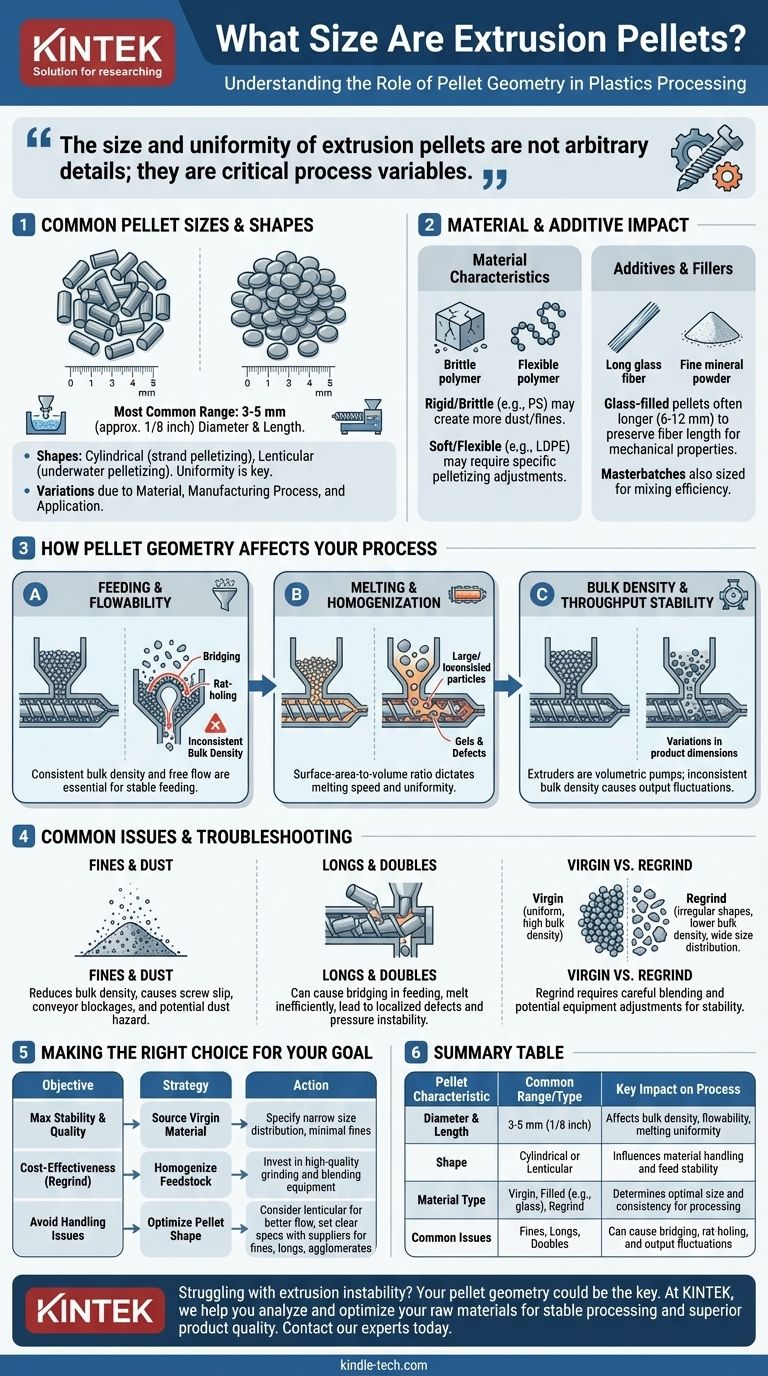

プラスチック業界では、押出ペレットに単一の普遍的なサイズはありませんが、大部分は特定の範囲内に収まります。最も一般的には、直径と長さが約3〜5ミリメートル(約1/8インチ)で、小さな円筒形またはレンズ豆のような形をした熱可塑性ペレットが見られます。正確なサイズと形状は材料メーカーによって意図的に管理されており、これらの特性は加工性能に直接影響を与えます。

押出ペレットのサイズと均一性は、恣意的な詳細ではなく、重要なプロセス変数です。ペレットの形状が材料の取り扱い、溶融、押出機の出力にどのように影響するかを理解することは、安定したプロセスと高品質の最終製品を達成するための基本です。

単一の「標準」サイズが存在しない理由

ペレットサイズのばらつきは、材料の特性、製造プロセス、および意図された用途の関数です。このばらつきは管理すべき重要な要素です。

一般的な範囲と形状

ほとんどのバージン熱可塑性ペレットは、公称3 mm(1/8インチ)の直径と長さで製造されます。

これらは通常、円筒形(ストランドペレタイジングによる)またはレンズ状(水中ペレタイジングによるレンズ形)です。この均一性は意図的なものです。

材料固有の特性

異なるポリマーは、ペレタイジング中に異なる挙動を示します。たとえば、汎用ポリスチレンのような硬くて脆い材料は、LDPEのような柔らかくて柔軟な材料よりも多くの粉塵や微粉を生成する可能性があります。

コンパウンダーは、特定のポリマーグレードに最適なペレットを作成するために、ペレタイジング装置(ダイプレート、ナイフ速度)を調整します。

添加剤と充填剤の影響

材料が純粋なポリマーであることは稀です。ガラス繊維、タルク、炭酸カルシウムなどの充填剤を含むコンパウンドは、ペレットを大きく変化させる可能性があります。

例えば、ガラス繊維入りペレットは、最終部品で望ましい機械的特性を達成するために重要な繊維長を維持するために、より長く(例:6〜12 mm)されることがよくあります。マスターバッチ(濃縮された着色剤または添加剤ペレット)も、適切な混合を確保するために異なるサイズにされることがあります。

ペレット形状がプロセスに与える影響

原材料の物理的形態は、あらゆる押出操作における最初の入力変数です。ここでの不整合は、プロセス全体に連鎖的に影響します。

供給と流動性

均一で自由に流れるペレットは、安定したプロセスに不可欠です。目標は、供給ホッパーとスロートにおける一貫したかさ密度です。

不規則な形状、過剰な微粉(粉塵)、または「ロング」(過度に長いペレット)は、ブリッジング(ホッパー出口の上でアーチ状になる)やラットホーリング(中央を漏斗状に流れ落ちる)を引き起こす可能性があります。どちらの状態も押出機のスクリューを飢餓状態にし、出力の変動を引き起こします。

溶融と均質化

押出機バレル内部での溶融プロセスは、ペレットの表面積対体積比によって支配されます。

小さなペレットは比率が高く、熱を吸収してより迅速かつ均一に溶融します。大きすぎるペレットや不均一なペレットは、完全に溶融する前にスクリューのさらに下流まで移動し、最終製品に未溶融粒子、ゲル、その他の欠陥を引き起こす可能性があります。

かさ密度と処理量の安定性

押出機は本質的に容積式ポンプです。特定のスクリュー速度に対して、一定量の材料を供給します。

ペレットのサイズや形状の不整合により、供給スロート内の材料のかさ密度が変化すると、供給される材料の質量も変化します。これは処理量の変動に直接つながり、製品の寸法や品質のばらつきを引き起こす可能性があります。

トレードオフと一般的な問題の理解

完全に均一なペレットが理想ですが、現実には不完全さを管理することがよくあります。トラブルシューティングのためには、何を探すべきかを知ることが重要です。

微粉と粉塵の問題

微粉は、ペレタイジングまたは輸送中に発生する微細な粉末または粉塵です。過剰な微粉は非常に問題です。

これらはかさ密度を低下させ、スクリュースリップ(スクリューが回転しても材料を前方に搬送できない状態)を引き起こし、搬送システムで詰まりを発生させる可能性があります。場合によっては、微細なポリマー粉塵は可燃性粉塵の危険性ももたらします。

「ロング」と「ダブル」の課題

ロング(規定よりも長いペレット)またはダブル(2つのペレットが結合したもの)は、特に複雑な材料ハンドリングシステムにおいて、供給装置に詰まる可能性があります。

これらの過大な粒子は溶融効率も低く、局所的な欠陥や、システムを強制的に通過させる際の押出機圧力の不安定化のリスクを生じさせます。

バージン材料と再生材料

バージン材料は通常均一ですが、再生材料(再加工されたスクラップ材料)は形状とサイズが非常に不規則であることがよくあります。通常、かさ密度が低く、粒子サイズの分布が広いです。

再生材料を高い割合で使用する場合は、バージン材料との注意深いブレンドが必要であり、安定した加工を確保するために装置の調整(溝付き供給スロートや特殊なスクリューなど)が必要になる場合があります。

目標に合った適切な選択をする

原材料を管理することは、プロセスを管理するための第一歩です。あなたのアプローチは、あなたの主要な目標と一致している必要があります。

- プロセスの安定性と品質を最大限に重視する場合:信頼できるサプライヤーからバージン材料を調達し、微粉の少ない狭いサイズ分布を指定してください。

- 再生材料を使用して費用対効果を最大限に重視する場合:押出機に入る前に、より均質な原料を作成するために、高品質の粉砕および混合装置に投資してください。

- 材料ハンドリングの問題を回避することを重視する場合:ペレットの形状(レンズ状ペレットは円筒形よりも流れが良いことが多い)に細心の注意を払い、サプライヤーと協力して微粉、ロング、凝集物に関する明確な仕様を設定してください。

最終的に、ペレットを単なる粒ではなく、重要なエンジニアリング入力と見なすことで、問題を診断し、押出操作全体を最適化することができます。

要約表:

| ペレットの特性 | 一般的な範囲/タイプ | プロセスへの主な影響 |

|---|---|---|

| 直径と長さ | 3-5 mm (1/8インチ) | かさ密度、流動性、溶融均一性に影響 |

| 形状 | 円筒形またはレンズ状 | 材料の取り扱いと供給の安定性に影響 |

| 材料タイプ | バージン、充填剤入り(例:ガラス)、再生材料 | 加工に最適なサイズと一貫性を決定 |

| 一般的な問題 | 微粉、ロング、ダブル | ブリッジング、ラットホーリング、出力変動を引き起こす可能性 |

押出の不安定性や製品の欠陥でお困りですか?ペレットの形状が鍵となるかもしれません。KINTEKでは、原材料の分析と最適化に役立つ高品質の実験装置と消耗品を提供しています。バージン熱可塑性樹脂、複雑なコンパウンド、または再生材料を扱っている場合でも、ペレットを理解することが安定したプロセスと優れた製品品質への第一歩です。

今すぐ専門家にお問い合わせください。お客様のラボの押出試験および材料分析のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド