校正済み収縮製品を使用する主な目的は、炉内で実行された作業の物理的かつ統合された測定値を提供することです。これにより、オペレーターは、単一点でのピーク空気温度だけでなく、時間経過に伴う温度の総効果を測定することにより、焼成サイクルのの一貫性と再現性を正確に監視および検証できます。

校正済み収縮製品は温度計ではありません。これは、温度と時間の組み合わせた効果である熱作業を測定するプロセス制御ツールであり、焼成するすべてのバッチがまったく同じ熱処理を受けることを保証します。

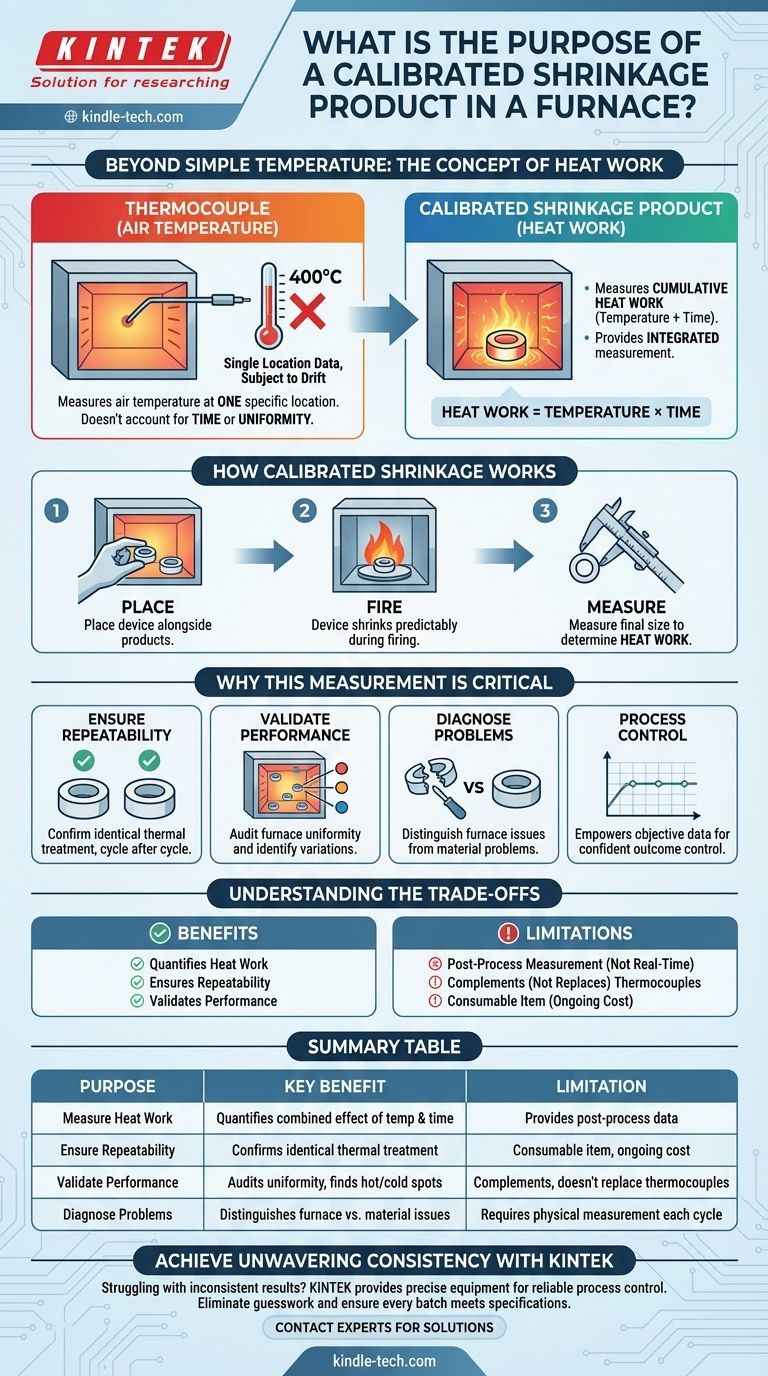

単純な温度を超えて:熱作業の概念

校正済み収縮製品の価値を理解するには、まず標準的な炉制御の限界を認識する必要があります。

熱電対の限界

熱電対は重要なセンサーですが、炉内の1つの特定の場所でのみ空気温度を測定します。

この単一のデータポイントは、特にホットスポットまたはコールドスポットの可能性がある大型炉では、製品が実際に経験する温度を常に表しているわけではありません。

さらに、熱電対の読み取り値は時間とともにドリフトする可能性があり、診断が困難なプロセスの一貫性のない結果につながります。

「熱作業」とは?

熱作業とは、焼成サイクル全体を通して製品に伝達される熱エネルギーの総量です。これは、温度と、その温度で費やされた時間の両方の関数です。

2つの異なる焼成サイクル(短い時間で高いピーク温度のものと、長い時間で低いピーク温度のもの)は、まったく同じ量の熱作業をもたらし、同様の結果を生み出す可能性があります。

校正済み収縮の仕組み

校正済み収縮製品は、特定の量の熱作業にさらされると予測可能な量だけ収縮するように設計された、精密に製造されたセラミックアイテムです。

それを実際の製品と一緒に炉に入れます。焼成後、最終的なサイズを測定します。

この測定値は既知の熱作業量に対応し、熱電対の読み取り値とは独立した、炉内の状態の明確で物理的な記録を提供します。

この測定が重要な理由

このツールをプロセスに統合することで、単純な温度制御から真の成果制御へと移行します。

プロセス再現性の確保

あらゆる熱プロセスにおける最も重要な目標は再現性です。今日製造された製品が、6か月後に製造された製品と同一であることを確認する必要があります。

熱作業の一貫したベンチマークを提供することにより、これらのデバイスは、コントローラーのセンサーがわずかにドリフトした場合でも、炉がサイクルごとに同じように機能していることを確認します。

炉の性能の検証

校正済み収縮製品は、炉の性能の独立した監査人として機能します。

異なる場所に配置された複数のデバイスを使用して炉の温度均一性をマッピングし、製品品質に影響を与える可能性のあるホットスポットやコールドスポットを特定できます。これは、プロセス検証および適格性確認に不可欠です。

炉の問題の診断

製品が品質管理に失敗し始めた場合、校正済み収縮デバイスは即座に洞察を提供します。

予想される収縮からのずれは、問題が炉の熱性能にあるのか、それとも原材料自体にあるのかを即座に示し、トラブルシューティングの時間を大幅に節約します。

トレードオフの理解

これらは非常に価値がありますが、理解する必要がある固有の制限を持つ特定のツールです。

プロセス後の測定です

リアルタイムデータを提供する熱電対とは異なり、収縮製品は焼成サイクルが完了した後にのみ結果を提供します。

これはプロセス制御の検証ツールであり、炉コントローラーのリアルタイムフィードバックメカニズムではありません。

熱電対を置き換えるのではなく、補完します

炉を実行するには、依然として熱電対とコントローラーが必要です。収縮デバイスは二次測定システムです。

熱電対は炉の動作を制御し、校正済み収縮製品は動作が望ましい結果を生み出したことを検証します。これらは協力して、堅牢で信頼性の高いシステムを作成します。

消耗品です

各デバイスは1回しか使用できないため、継続的な運用コストが発生します。

ただし、このコストは、検証されていない焼成プロセスに起因する不良品のコスト、バッチの失敗、または長時間のトラブルシューティングのコストと比較すると、通常は無視できます。

プロセスへの適用方法

特定の目標によって、このツールを最も効果的に活用する方法が決まります。

- 品質管理と再現性が主な焦点である場合:統計的プロセス制御(SPC)チャートを作成し、ドリフトがないか監視するために、すべての焼成サイクルで同じ場所に1つのデバイスを使用します。

- 新しいプロセス開発が主な焦点である場合:複数のデバイスを使用して、望ましい製品特性を達成するために必要な正確な熱作業を決定し、プロセスを他の炉に簡単に転送できるようにします。

- 炉のトラブルシューティングが主な焦点である場合:炉のチャンバー全体にデバイスを配置して温度均一性をマッピングし、加熱要素の故障や循環不良などのパフォーマンスの問題を迅速に特定します。

最終的に、校正済み収縮製品を使用することで、熱プロセスの結果を自信を持って制御するための客観的なデータが得られます。

概要表:

| 目的 | 主な利点 | 制限 |

|---|---|---|

| 熱作業の測定 | 温度と時間の組み合わせた効果を定量化する | プロセス後のデータを提供し、リアルタイムフィードバックは提供しない |

| 再現性の確保 | サイクルごとに同一の熱処理を確認する | 消耗品であり、継続的なコストが発生する |

| 性能の検証 | 炉の均一性を監査し、ホット/コールドスポットを特定する | 熱電対を補完するが、置き換えるものではない |

| 問題の診断 | 炉の問題と材料の問題を区別する | 各焼成サイクルの後に物理的な測定が必要 |

KINTEKで熱プロセスの揺るぎない一貫性を実現する

焼成結果の一貫性のなさにお悩みですか、それとも炉のトラブルシューティングに時間を費やしすぎていませんか?校正済み収縮製品は、材料が実際に受ける熱作業を測定するための決定的なツールであり、信頼性の低い温度測定値だけでは不十分な状況を超えて進むことができます。

KINTEKでは、信頼性の高いプロセス制御に必要な精密な機器と消耗品を研究所に提供することに特化しています。当社のソリューションは、推測を排除し、スクラップを削減し、すべてのバッチがお客様の正確な仕様を満たすことを保証するのに役立ちます。

熱処理の結果を管理する準備はできていますか?

今すぐ専門家にお問い合わせくださいて、お客様固有の炉と用途に最適な校正済み収縮ソリューションを見つけてください。KINTEKが完璧な再現性を達成するためのパートナーとなりましょう。

ビジュアルガイド