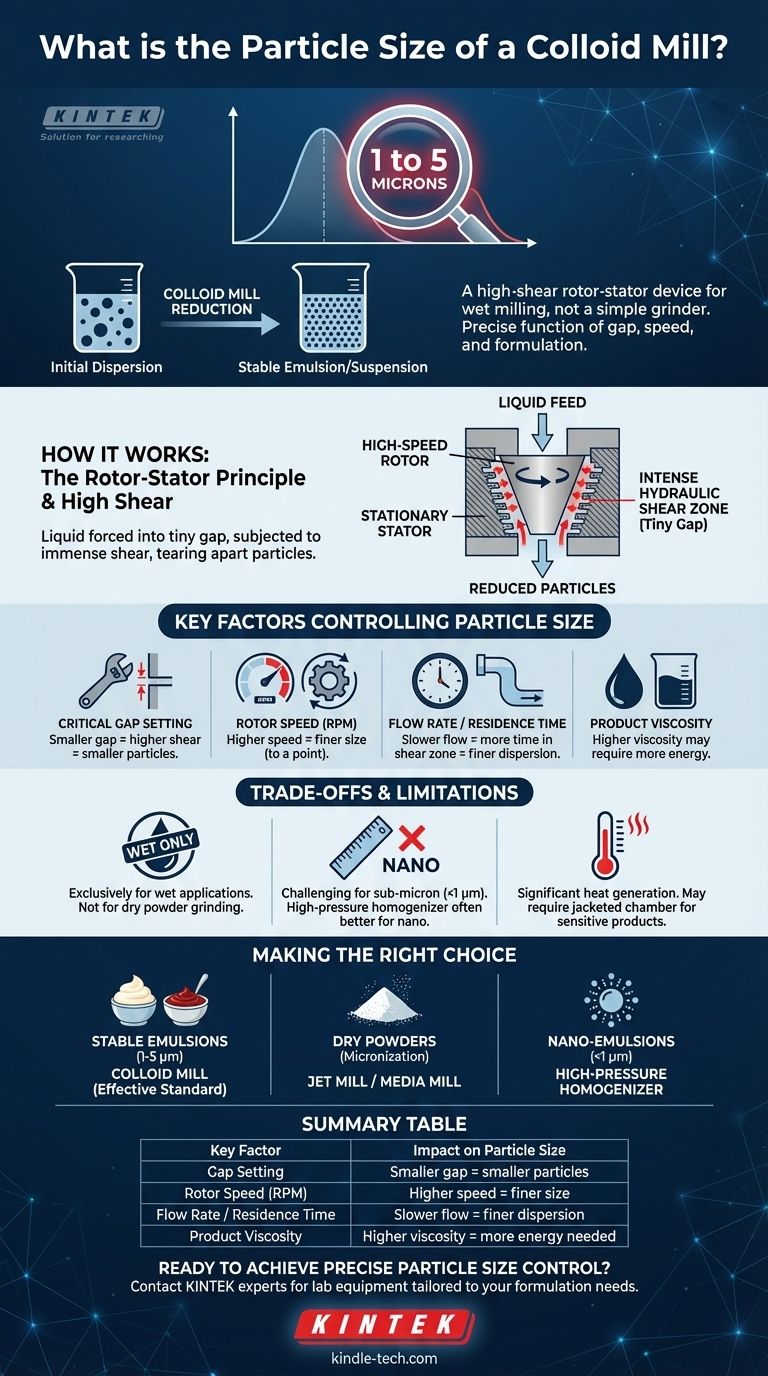

適切に構成されたコロイドミルでは、通常1〜5ミクロンの範囲の粒子または液滴サイズ分布を達成することが期待できます。この技術は、液体中にすでに分散している粒子や液滴のサイズを縮小し、安定したエマルションや懸濁液を作成するのに優れています。

コロイドミルは単純な粉砕機ではありません。湿式粉砕用途向けに設計された高せん断ローター・ステーター装置です。最終的な粒子サイズは、力ずくというよりも、ギャップ設定、ローター速度、および製品の処方の精密な機能に依存します。

コロイドミルが粒子を縮小する方法

コロイドミルは、非常に高いせん断力を生み出すためのシンプルだが効果的な機械的原理に基づいて動作します。このメカニズムを理解することが、結果を制御するための鍵となります。

ローター・ステーターの原理

機械の核となるのは、固定されたステーターに非常に接近して高速で回転するローターです。ローターとステーターはどちらも通常円錐形で、複雑な溝やチャネルのパターンが特徴です。

高せん断の役割

液体製品がミルに供給されると、回転するローターと固定されたステーターの間の微細な隙間に強制的に送り込まれます。この隙間での激しい速度差により、材料は巨大な液圧せん断を受け、懸濁粒子や液滴が引き裂かれ、サイズが縮小されます。

最終粒子サイズを制御する主要因

目標の粒子サイズを達成することは自動ではありません。いくつかの操作変数を慎重に制御する必要があります。

重要なギャップ設定

最も影響力のある要因は、ローターとステーター間の調整可能なギャップです。ギャップが小さいほど(1,000分の1インチ単位で測定)、せん断力が高くなり、粒子が小さくなります。

ローター速度 (RPM)

ローターの回転速度は、製品に適用されるせん断エネルギーの量に直接影響します。一般的に、速度が高いほど微細な粒子サイズが得られますが、収穫逓減の点があります。

滞留時間と流量

製品が高せん断ゾーンに滞在する時間は非常に重要です。流量が遅いほど滞留時間が増加し、製品の各部分がより多くのエネルギーを受け取ることができ、通常、より微細な分散が得られます。

製品の粘度と処方

液体ベースの物理的特性と安定剤(界面活性剤)の存在は、重要な役割を果たします。粘度が高い製品は、同じ粒子サイズ縮小を達成するためにより多くのエネルギーを必要とする場合があります。

トレードオフと限界を理解する

強力ではありますが、コロイドミルは特定の長所と短所を持つ特殊なツールです。すべての粒子縮小タスクに適したソリューションではありません。

湿式粉砕専用

コロイドミルは、固体粒子または非混和性液体が液体キャリアにすでに懸濁している湿式用途専用です。乾燥粉末の粉砕には使用できません。

サブミクロンの課題

コロイドミルは1ミクロンに近づくことができますが、このサイズ(ナノメートル範囲)をはるかに下回る粒子を一貫して生成することは困難です。真のナノエマルションの場合、高圧ホモジナイザーの方がより効果的な技術であることがよくあります。

かなりの熱発生

激しいせん断エネルギーは熱に変換されます。特定の医薬品や食品エマルションのような温度に敏感な製品の場合、この熱発生を管理する必要があり、多くの場合、ジャケット付きの粉砕チャンバーを使用します。

アプリケーションに適した選択をする

適切な粉砕技術を選択するには、出発材料と最終製品の目標を明確に理解する必要があります。

- 安定したエマルションや分散液(ソース、クリーム、インクなど)を1〜5ミクロン範囲で作成することが主な焦点である場合:コロイドミルは、このタスクに非常に効果的で標準的な装置です。

- 乾燥粉末を微細な粒子(微粉化)に粉砕することが主な焦点である場合:ジェットミルやメディアミルなど、まったく異なる技術を検討する必要があります。

- ナノエマルションや1ミクロン未満の分散液を一貫して製造することが主な焦点である場合:高圧ホモジナイザーが、その作業により適切で強力な技術です。

最終的に、適切な装置の選択は、目標とする粒子サイズと処理要件を明確に定義することから始まります。

要約表:

| 主要因 | 粒子サイズへの影響 |

|---|---|

| ギャップ設定 | ギャップが小さいほど = せん断が高いほど = 粒子が小さいほど |

| ローター速度 (RPM) | 速度が高いほど = 粒子サイズが細かいほど |

| 流量 / 滞留時間 | 流量が遅いほど = せん断ゾーンでの時間が長いほど = 分散が細かいほど |

| 製品粘度 | 粘度が高いほど = サイズ縮小により多くのエネルギーが必要になる場合がある |

エマルションや分散液の精密な粒子サイズ制御を実現する準備はできていますか? KINTEKの専門家がお手伝いします。当社は実験装置と消耗品を専門とし、医薬品、食品、特殊化学品など、お客様の処方ニーズに合わせてコロイドミルやその他の高せん断技術を提供しています。今すぐ当社のチームにご連絡ください。お客様のアプリケーションについて話し合い、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- ラボ用単軸横型ポットミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)