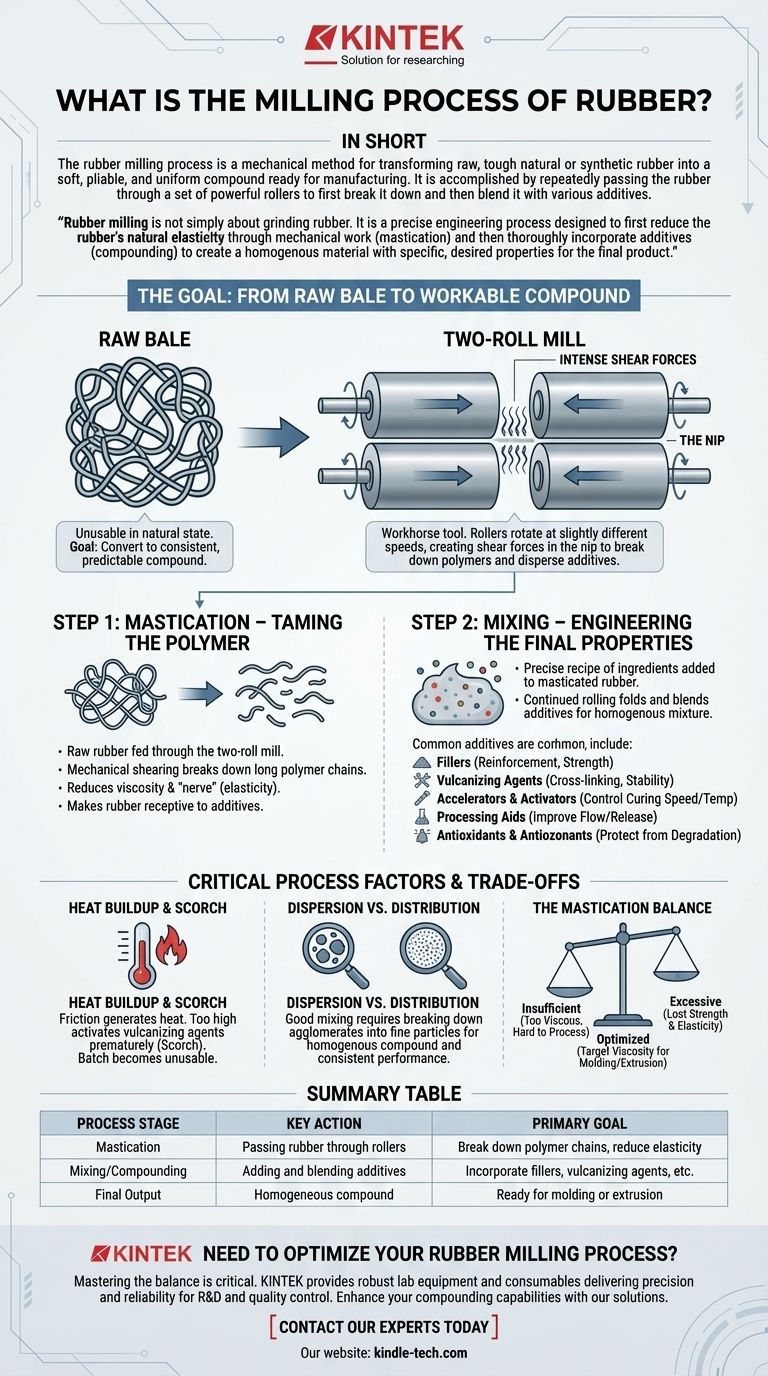

簡単に言うと、ゴムのミリング加工とは、生の状態の硬い天然ゴムや合成ゴムを、製造に適した柔らかくしなやかで均一なコンパウンドに変える機械的な方法です。これは、ゴムを強力なローラーのセットに繰り返し通すことで、まず分解し、次いで様々な添加剤と混合することによって行われます。

ゴムのミリングは、単にゴムを粉砕するだけではありません。これは、まず機械的作業(マスティケーション)によってゴムの自然な弾性を低下させ、次に添加剤(コンパウンディング)を徹底的に組み合わせて、最終製品に求められる特定の特性を持つ均質な材料を作り出すために設計された精密なエンジニアリングプロセスです。

目標:生のベールから作業可能なコンパウンドへ

ゴム製品の旅は、多くの場合、大きくて硬く、非常に弾力性のあるベールの形をした生のポリマーから始まります。この材料は自然な状態では使用できません。

ミリングの主な目的は、この生のベールを、成形や押出などのプロセスを通じて最終製品に容易に成形できる、一貫性のある予測可能なコンパウンドに変換することです。

ステップ1:マスティケーション – ポリマーを馴らす

ミリングの最初の最も重要な段階はマスティケーション(素練り)です。これには、生ゴムを二本ロールミルに通すことが含まれます。

ローラーの機械的なせん断と引き裂き作用により、生ゴムに高い弾性と強度を与えている長く絡み合ったポリマー鎖が分解されます。

これは、非常に硬い生地をこねるようなものだと考えてください。こねればこねるほど、柔らかくしなやかになります。マスティケーションはゴムの粘度と「ナーブ」(跳ね返る傾向)を低下させ、添加剤を受け入れやすくします。

ステップ2:混合 – 最終特性の設計

ゴムが十分にマスティケーションされたら、混合またはコンパウンディングの段階が始まります。ここでは、正確な配合の成分がミルに直接加えられます。

圧延作用が続き、添加剤がゴム塊に折り込まれ、完全に均質な混合物が得られるまでブレンドされます。

一般的な添加剤には以下が含まれます。

- 充填剤:カーボンブラックやシリカなどの材料は、ゴムを補強するために加えられ、強度、耐久性、耐摩耗性を向上させます。

- 加硫剤:硫黄が最も一般的な薬剤です。最終的な硬化段階(ミリング後)でポリマー鎖間に架橋を形成し、ゴムに最終的な安定した形状を与えます。

- 促進剤および活性剤:これらの化学物質は、その後の硬化プロセスの速度と温度を制御します。

- 加工助剤:これらは、コンパウンドの流動性と金型からの離型性を向上させます。

- 酸化防止剤およびオゾン劣化防止剤:これらは、熱、酸素、オゾンによる劣化から最終製品を保護します。

中心的なツール:二本ロールミル

ゴムのミリングの主力は二本ロールミルです。その機能を理解することが、プロセスを理解する鍵となります。

仕組み

二本ロールミルは、2つの大きく水平な硬化鋼製ローラーが並んで配置されています。これらのローラーは、わずかに異なる速度で互いに向かって回転します。

この速度差により、ローラー間の小さな隙間、つまりニップで強烈なせん断力が発生します。このせん断作用が、マスティケーション中にポリマー鎖を分解し、混合中に添加剤を分散させます。

プロセス制御の重要性

ミリングは高度な技術を要する作業です。オペレーターは、高品質のコンパウンドを確保するために、いくつかの要因を常に管理する必要があります。

主要な変数には、ニップギャップ、ローラーの温度(冷却のためにコアリングされている)、混合時間、および添加剤を導入する順序が含まれます。

重要なプロセス要因とトレードオフ

完璧なゴムコンパウンドを達成するには、いくつかの競合する要因のバランスを取る必要があります。ミリング段階での管理ミスは、バッチ全体を台無しにする可能性があります。

熱の蓄積とスコーチ

ミリングによる摩擦はかなりの熱を発生させます。温度が高くなりすぎると、加硫剤が時期尚早に活性化する可能性があります。

スコーチ(焦げ付き)として知られるこの現象は、ゴムがミル上で硬化し始める原因となります。スコーチしたバッチは使用できず、廃棄する必要があります。

分散と分布

良好な混合は、添加剤を均一に分布させるだけではありません。充填剤(カーボンブラックなど)の凝集物を微細な粒子に分解する優れた分散が必要です。

分散が不十分だと、弱点のある非均質なコンパウンドになり、最終製品の性能が一貫せず、早期の故障につながります。

マスティケーションのバランス

マスティケーションの程度は重要なトレードオフです。マスティケーションが不十分だと、粘度が高すぎて加工が困難なコンパウンドになります。

逆に、過度のマスティケーションはポリマー鎖を過度に分解し、ゴムが強度と弾性を失い、硬化中に完全に回復できなくなる可能性があります。

目標に合った適切な選択をする

ミリングプロセスの詳細は、最終的なゴム製品の望ましい結果に合わせて調整されます。

- 高性能と耐久性が主な焦点である場合:カーボンブラックやシリカなどの補強充填剤の優れた分散を優先する必要があります。

- 効率的な製造が主な焦点である場合:制御されたマスティケーションを通じて目標粘度を達成することが鍵であり、成形または押出中にコンパウンドがスムーズに流れることを保証します。

- コスト削減が主な焦点である場合:配合には安価な非補強充填剤を多く含めることができますが、物理的特性の壊滅的な低下を避けるために、ミリングで適切な分散を確保する必要があります。

最終的に、ミリングプロセスを習得することは、正確な性能仕様を満たすゴムコンパウンドを設計するための基本です。

要約表:

| プロセス段階 | 主なアクション | 主な目標 |

|---|---|---|

| マスティケーション(素練り) | ゴムをローラーに通す | ポリマー鎖を分解し、弾性を低下させる |

| 混合/コンパウンディング | 添加剤を加えてブレンドする | 充填剤、加硫剤などを組み込む |

| 最終出力 | 均質なコンパウンド | 成形または押出の準備完了 |

ゴムミリングプロセスを最適化する必要がありますか?

マスティケーション、分散、熱制御のバランスをマスターすることは、高性能ゴムコンパウンドを製造するために不可欠です。KINTEKは、研究開発および品質管理に必要な精度と信頼性を提供する堅牢なラボ機器と消耗品の提供を専門としています。

高耐久性製品を開発している場合でも、製造効率を最適化している場合でも、当社のソリューションは一貫した高品質の結果を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定のラボニーズをサポートし、ゴムコンパウンディング能力を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー振動ボールミル ダブルタンクタイプ

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギープラネタリーボールミル 実験室用水平タンク型粉砕機