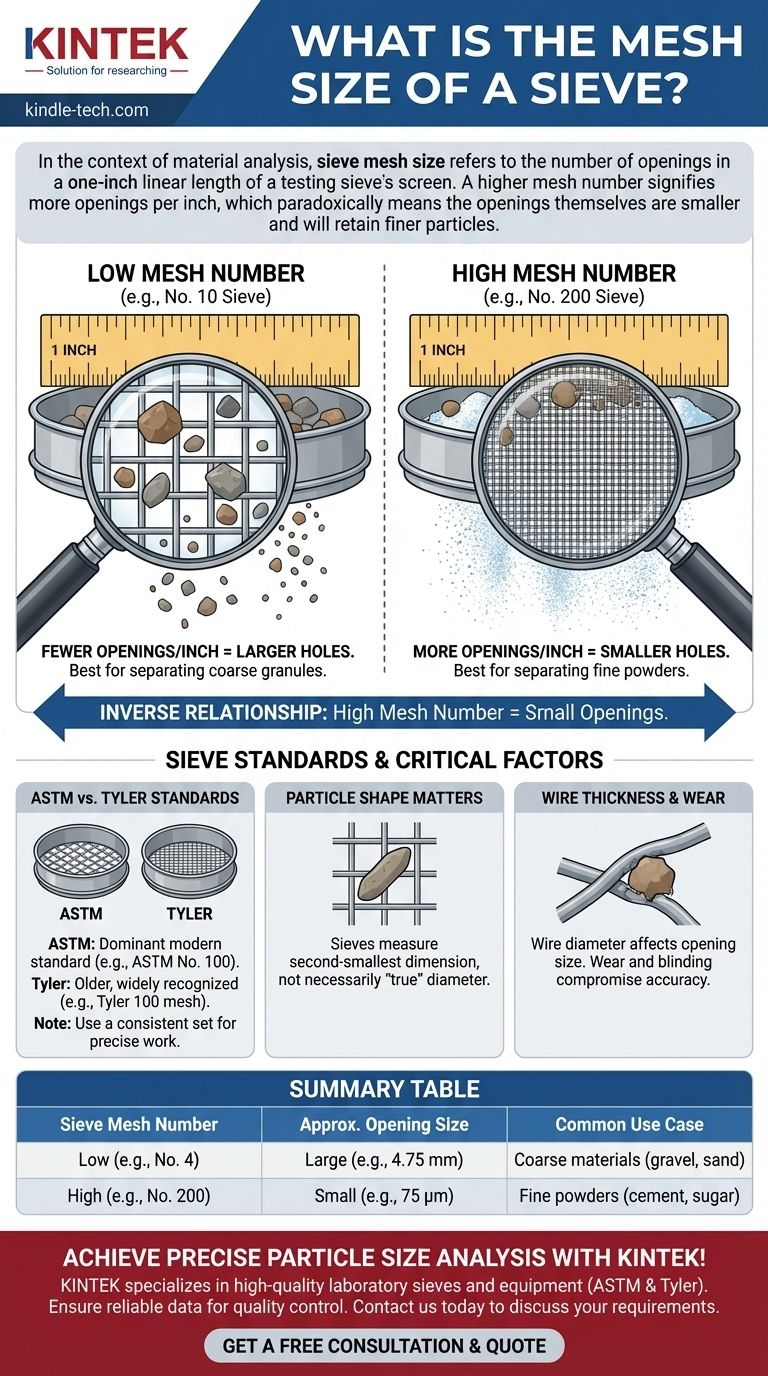

材料分析の文脈において、ふるいのメッシュサイズとは、試験用ふるいのスクリーンの一辺1インチあたりの開口部の数を指します。メッシュ番号が大きいほど、1インチあたりの開口部が多くなり、逆説的に開口部自体が小さくなり、より微細な粒子を保持します。例えば、No. 10ふるいは1インチあたり10個の開口部を持ちますが、はるかに細かいNo. 200ふるいは1インチあたり200個の開口部を持ちます。

ふるいのメッシュサイズは粒度の逆の尺度です。覚えておくべき核となる原則は、高いメッシュ番号は微粉末を分離するために使用される小さな開口部に対応し、低いメッシュ番号は粗い顆粒を分離するための大きな開口部に対応するということです。

ふるいのメッシュの定義方法

材料分離を真に理解するためには、ふるいのメッシュ表示の背後にある単純だが直感に反する論理を把握する必要があります。システム全体は、特定の領域内のワイヤーの物理的なカウントに基づいて構築されています。

基本原理:1インチあたりの開口部

メッシュ番号、またはメッシュカウントは、ふるいスクリーンの一直線の1インチに存在するワイヤー(または開口部)の数という単純な測定値です。

この単純なカウントが、ふるいに「No. 35ふるい」のような名前を与えます。これは1インチあたり35個の開口部を持つことを意味します。

決定的な逆相関関係

これが最も一般的な混乱のポイントです。メッシュ番号は固定されたインチ内の開口部の数であるため、開口部が多いほど、個々の開口部は小さくなる必要があります。

したがって、メッシュ番号と粒度の関係は常に逆になります。

- 高いメッシュ番号 = より多くのワイヤー/開口部 = より小さな穴 = より微細な粒子を保持

- 低いメッシュ番号 = より少ないワイヤー/開口部 = より大きな穴 = より粗い粒子を保持

メッシュ番号から粒度(ミクロン)へ

メッシュ番号は便利なラベルですが、決定的な技術仕様は開口部の実際のサイズであり、通常はマイクロメートル(µm)またはミリメートル(mm)で測定されます。

標準化されたすべてのふるいは、定義された開口サイズを持っています。例えば、1インチあたり200本のワイヤーを持つASTM No. 200ふるいは、開口部が75 µm(または0.075 mm)であると定義されています。このふるいスクリーン上に保持される粒子は、75 µmより大きいものになります。

ふるいの規格:ASTM 対 Tyler

異なるラボや業界間で結果が再現可能で比較可能であることを保証するために、標準化されたふるいシリーズが作成されました。最も一般的な2つはASTMとTylerです。

ASTM規格

ASTM International(米国材料試験協会)規格は、特に米国において支配的な最新の規格です。その指定は「ASTM No. X」(例:ASTM No. 100)と表記されます。

この規格は、メッシュを織るのに使用されるワイヤーの公称開口寸法、許容変動、および直径を正確に指定します。

Tyler規格

Tyler標準ふるいシリーズは、古いものの依然として広く認識されているシステムです。その指定はしばしば「Tyler X mesh」(例:Tyler 100 mesh)と表記されます。

Tylerシリーズの基礎は、開口部が74ミクロンのNo. 200ふるいです。シリーズ内の連続して粗いふるいは、その前のふるいよりも約1.414(2の平方根)倍大きい開口サイズを持っています。

区別が重要な理由

多くのASTMおよびTylerふるいのサイズは非常に近く、時には互換的に使用されますが、同一ではありません。正確な科学的または品質管理作業の場合、単一の規格から一貫したふるいセットを使用することが不可欠です。

単一の試験スタック内で規格を混在させると、エラーが発生し、結果として得られる粒度分布データが信頼できなくなります。

トレードオフと限界の理解

ふるい分析は強力な技術ですが、専門家が結果を正しく解釈するために理解しなければならない固有の限界を持つ機械的プロセスです。

完璧な球体ではない

ふるい分析は、粒子が正方形の開口部を通過する能力に基づいてそのサイズを測定します。細長い粒子や不規則な形状の粒子は、その最長寸法が開口サイズよりも大きくても、端から、または斜めに開口部を通過する可能性があります。

その結果は、粒子の「真の」直径ではなく、粒子の2番目に小さい寸法の測定値となります。

ワイヤーの太さが開口サイズに影響する

メッシュ番号は、1インチあたりのワイヤーの数を示すだけです。粒子が通過できる実際の開口スペースは、ワイヤー自体の直径にも依存します。

これが規格が非常に重要である理由です。ASTM E11は、一貫した公称開口を保証するために、各メッシュサイズに必要なワイヤー直径を指定します。標準外のふるいや摩耗したふるいを使用すると、不正確な結果につながる可能性があります。

摩耗、損傷、目詰まり

時間の経過とともに、ふるいのメッシュが伸びたり、ワイヤーが折れたり、フレームが損傷したりすることがあります。これは実効開口サイズを変更し、試験精度を損ないます。

さらに、粒子がメッシュの開口部に詰まり、他の粒子が通過するのを妨げる目詰まり(blinding)と呼ばれる現象が発生します。ふるいの完全性を維持するためには、定期的な検査と適切な洗浄が不可欠です。

目的に合った正しい選択をする

ふるいの選択は、分析する材料と収集する必要のあるデータによって完全に決まります。ふるいのスタックは、サンプルの「粒度分布」を決定するために使用されます。

- 粗い材料(砂利や砂など)が主な焦点である場合: 低いメッシュ番号と大きな開口部を持つふるい(例:No. 4 (4.75 mm) から No. 40 (425 µm))を使用します。

- 微粉末(セメントや粉砂糖など)が主な焦点である場合: 高いメッシュ番号と小さな開口部を持つふるい(例:No. 100 (150 µm) から No. 400 (38 µm))が必要になります。

- 完全な粒度分布が必要な場合: サンプル内の全範囲の粒度を特性評価するために、開口部が徐々に小さくなる(メッシュ番号が高くなる)標準化されたふるいのスタックを使用します。

最終的に、ふるいのメッシュサイズを理解することは、それを抽象的な数値から、材料を正確に制御および特性評価するための強力なツールへと変えます。

要約表:

| ふるいのメッシュ番号 | おおよその開口サイズ | 一般的な使用例 |

|---|---|---|

| 低い(例:No. 4) | 大きい(例:4.75 mm) | 粗い材料(砂利、砂) |

| 高い(例:No. 200) | 小さい(例:75 µm) | 微粉末(セメント、砂糖) |

KINTEKの適切なふるいで正確な粒度分析を実現しましょう!

正確なふるい分析は、製薬、建設、食品加工などの業界における品質管理にとって極めて重要です。KINTEKは、粒度分布データが信頼性が高く再現性があることを保証するために、完全なASTMおよびTyler標準ふるいセットを含む高品質の実験室用ふるいおよび装置を専門としています。

当社の専門家が、お客様の特定の材料と用途のニーズに最適なふるいの選択をお手伝いします。今すぐお問い合わせいただき、お客様の要件についてご相談の上、ラボの能力を向上させてください。

ビジュアルガイド