本質的に、圧力は主に油圧作動油の体積をわずかではあるが重要な量だけ変化させます。油圧作動油は基本的な計算では非圧縮性として扱われますが、実際には圧縮され、この効果は高性能および高圧用途で重要になります。この圧縮により流体内にエネルギーが蓄積され、システムの性能、効率、安全性に影響を与える可能性があります。

中心的な教訓は、油圧作動油は真に非圧縮性ではないということです。体積弾性率によって定義されるそのわずかな圧縮性を理解することが、基本的な油圧原理を超えて、最新システムの専門家レベルの設計、分析、トラブルシューティングに進むための鍵となります。

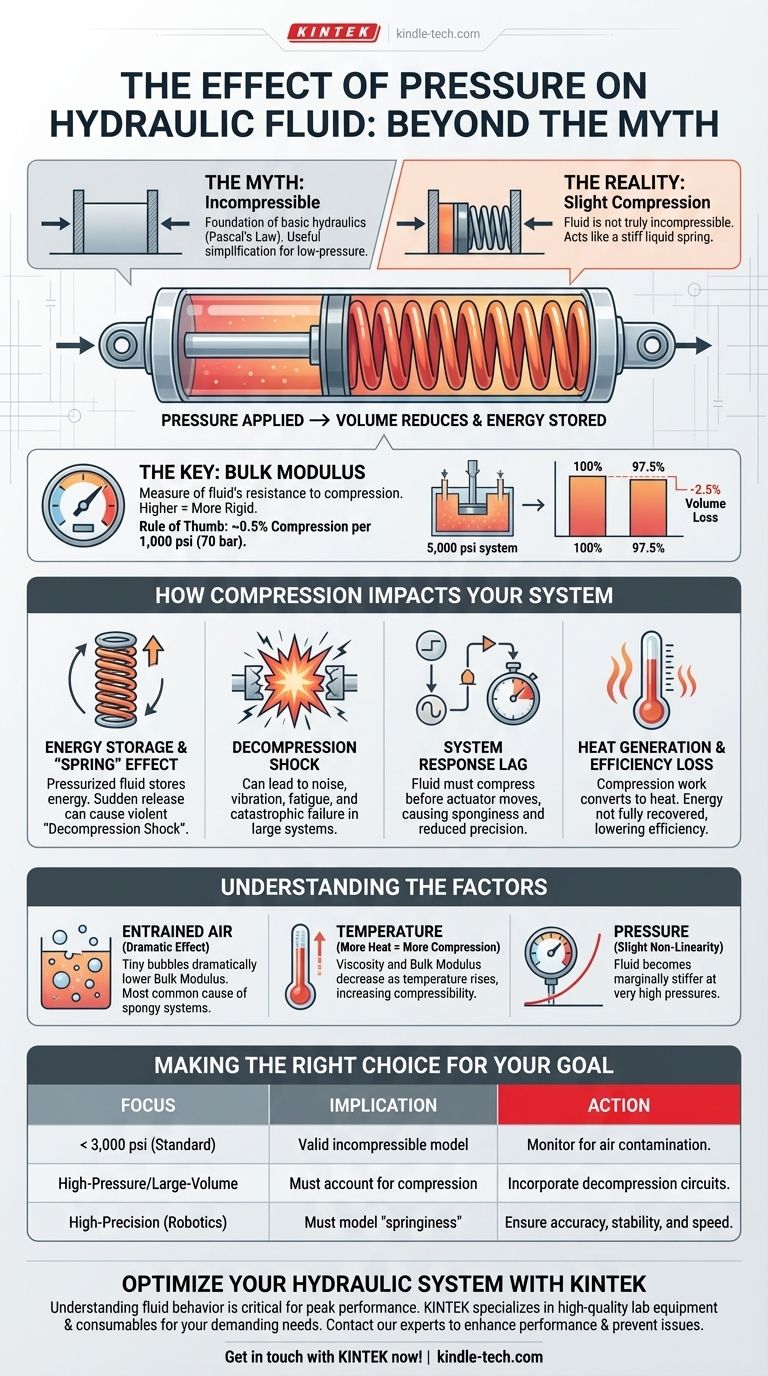

非圧縮性の神話

何十年もの間、油圧の基礎はパスカルの原理であり、これは密閉された流体に加えられた力が全体に均等に伝達されるという仮定に基づいて機能します。これは、オイルが圧縮に非常に強いからですが、完全に影響を受けないわけではありません。

実用的な仮定

多くの低圧から中圧のシステムでは、流体を完全に非圧縮性として扱うことは、有効で有用な単純化です。これにより、大きな誤差なしに力と速度の簡単な計算が可能になります。この仮定は、精度とエネルギー効率が最優先事項ではない場合に当てはまります。

物理的現実:体積弾性率

流体の圧縮に対する真の抵抗は、その体積弾性率によって測定されます。この値は、体積の特定の分数減少を引き起こすのに必要な圧力を定量化します。体積弾性率が高いほど、流体は圧縮されにくく、より剛性が高くなります。たとえば、鋼は非常に高い体積弾性率を持ち、空気は非常に低い体積弾性率を持ちます。

圧縮の定量化

経験則として、一般的な鉱物油ベースの油圧作動油は、加えられる圧力1,000 psi (70 bar) ごとに約0.5%圧縮されます。これはわずかに見えますが、5,000 psi のシステムでは、流体はすでに元の体積の2.5%を失っています。大規模または高精度のシステムでは、この体積変化は決して無視できません。

流体圧縮がシステムに与える影響

このわずかな圧縮率を無視すると、油圧システムの挙動に重大で、しばしば予期せぬ結果が生じる可能性があります。圧縮された流体は、本質的に硬い液体スプリングのように機能します。

エネルギー貯蔵と「スプリング」効果

油圧作動油に圧力をかけると、その中に位置エネルギーが貯蔵されます。この貯蔵されたエネルギーは、圧力が解放されるときにどこかへ行かなければなりません。バルブを切り替えるなどの突然の解放は、このエネルギーが激しく放出される原因となり、減圧ショックを引き起こす可能性があります。この衝撃波は、高圧または大容量システムで騒音、部品の疲労、さらには壊滅的な故障を引き起こす可能性があります。

システム応答と精度

アクチュエータを動かす前に流体が最初に圧縮されなければならないため、システムの応答には固有の遅延または「ふにゃふにゃ感」があります。CNC機械や航空機の飛行制御など、高い精度を必要とするアプリケーションでは、このわずかな遅延が精度と安定性に影響を与え、オーバーシュートや振動を引き起こす可能性があります。

発熱と効率損失

流体を圧縮するために行われた仕事は、内部エネルギー(熱)に変換されます。流体が後で膨張するとき、このエネルギーのすべてが有用な仕事として回収されるわけではありません。その一部は廃熱として失われ、油圧システム全体の効率を低下させます。サイクル全体を通して、この一定の圧縮と減圧はシステムの動作温度に寄与します。

影響する要因を理解する

流体が圧縮される程度は静的ではありません。それは動作条件と流体自体の状態によって影響されます。

混入空気の重要な役割

これが最も劇的な要因です。空気はオイルよりもはるかに圧縮性があります。ごくわずかな混入空気(流体中に浮遊する気泡)でも、流体の実効体積弾性率を劇的に低下させます。これは「ふにゃふにゃした」または鈍い油圧システムの最も一般的な原因であり、しばしば通常の流体圧縮と誤解されます。

温度の影響

一般に、油圧作動油が熱くなると、その粘度と体積弾性率は低下します。これは、高温の流体は低温の流体よりもわずかに圧縮されやすいことを意味し、ウォームアップ中や高負荷下でのシステム性能に影響を与える可能性があります。

圧力の影響

油圧オイルの体積弾性率は完全に線形ではありません。非常に高い圧力ではわずかに増加する傾向があり、これは圧力が上昇するにつれて流体がわずかに硬くなり、圧縮されにくくなることを意味します。ただし、ほとんどの工学的目的では、定数として扱われます。

目標に合った適切な選択をする

この知識をどのように適用するかは、特定の油圧システムの要求に完全に依存します。

- 主な焦点が標準的な産業機械(3,000 psi未満)の場合: 基本的な設計では非圧縮性流体モデルに一般的に依存できますが、常に空気汚染の影響に注意を払う必要があります。これは常に性能を低下させます。

- 主な焦点が高圧または大容量機器(例:大型プレス)の場合: 体積を正確に計算するために流体圧縮を考慮し、エネルギーショックによる機器の損傷を防ぐために制御された減圧回路を組み込む必要があります。

- 主な焦点が高精度または高応答システム(例:ロボット、航空宇宙)の場合: システムが精度、安定性、速度の目標を達成するために、流体の「スプリング性」とそれに伴う遅延をモデル化する必要があります。

最終的に、油圧作動油が、どれほど硬いとはいえ、スプリングであることを認識することが、基本的な技術者と専門のシステム設計者を分けるものです。

要約表:

| 圧力の影響 | 主な結果 |

|---|---|

| 体積圧縮(1,000 psiあたり約0.5%) | エネルギー貯蔵、「スプリング」効果 |

| 減圧ショック | 騒音、振動、損傷の可能性 |

| システム応答の遅延 | 制御における精度と安定性の低下 |

| 発熱 | システム全体の効率低下 |

KINTEKで油圧システム性能を最適化

圧力下での油圧作動油の正確な挙動を理解することは、研究室や産業機器で最高の効率、精度、安全性を達成するために不可欠です。高圧プレス、精密ロボット、標準機械のいずれを扱っている場合でも、適切なツールと消耗品が不可欠です。

KINTEKは、最新の油圧システムの厳しいニーズを満たす高品質の実験装置と消耗品を専門としています。 当社は、お客様が業務の信頼性と精度を確保できるよう支援します。

当社のソリューションがお客様のシステムの性能を向上させ、流体圧縮に関連する問題を防止する方法について、今すぐ当社の専門家にご相談ください。お客様の目標達成のために協力しましょう。

ビジュアルガイド

関連製品

- 可変速ペリスタルティックポンプ

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップチラー 間接コールドトラップチラー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- TiB2-TiN-WC の予備工程における実験室用油圧プレスはどのような役割を果たしますか?強固な基盤を構築する

- サンプル調製の種類にはどのようなものがありますか?正確で信頼性の高い分析結果を達成する

- ジルコニウム合金スクラップのリサイクルにおいて、実験室用油圧プレスはどのように役立ちますか?安定した消耗電極を作成する

- 作動油は過熱することがありますか?高価な熱損傷からシステムを保護する方法

- 実験室用油圧プレスは、マレイン酸銅水和物(CuMH)の研究にどのように使用されますか?イオン伝導性研究の向上

- XRFは希土類元素を検出できますか?迅速かつ非破壊分析のガイド

- 油圧プレスに関する安全上の懸念事項は何ですか?高圧および機械的リスクの軽減

- 油圧プレスの能力とは?1トン卓上ラボプレスから10,000トン超の産業用巨大プレスまで