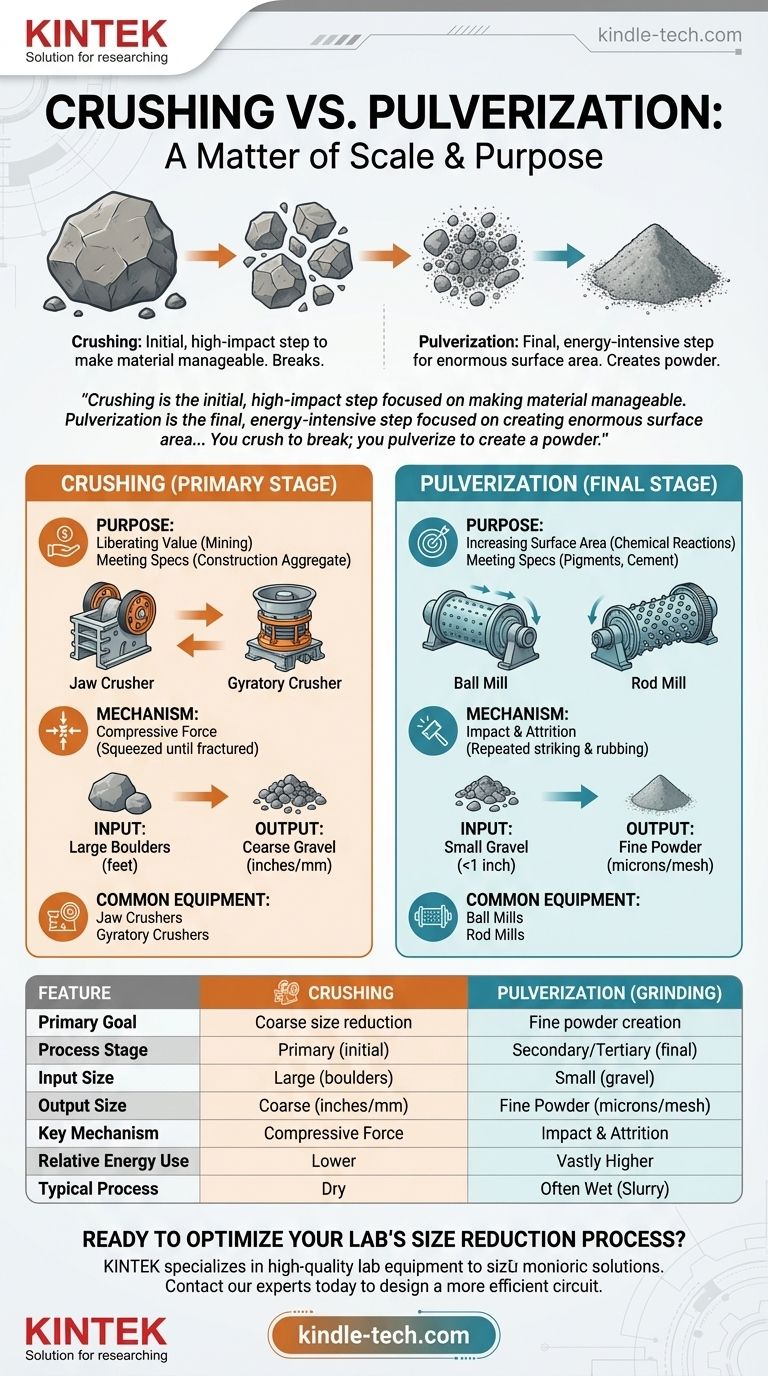

破砕と粉砕の根本的な違いは、規模と最終的な目的にあります。 どちらも粉砕(サイズ縮小)の方法ですが、プロセスの両端で機能します。破砕は、大きくて粗い材料をより小さな砂利のような破片に砕く、一次的な力ずくの段階です。粉砕(または研削)は、それらの小さな破片を微粉末にまで縮小する二次または三次段階です。

破砕は、材料を扱いやすくすることに焦点を当てた、最初の高衝撃ステップです。粉砕は、膨大な表面積を作り出し、特定の微粒子の一貫性を達成することに焦点を当てた、最終的なエネルギー集約型ステップです。破砕は砕くため、粉砕は粉末を作るためです。

サイズ縮小の目的

すべてのサイズ縮小、すなわち粉砕は、特定の工業的または科学的目的を果たします。最終目標を理解することが、適切なプロセスを選択する鍵となります。

目標:価値の解放

鉱業では、貴重な鉱物が無価値な岩石(脈石)の中に閉じ込められていることがよくあります。材料は、鉱物粒子が物理的に分離、つまり「解放」され、化学プロセスによって抽出できるようになるまで分解されなければなりません。

目標:表面積の増加

セメントの水和から医薬品の吸収まで、多くの化学反応は粒子の表面で起こります。材料を微粉末に粉砕することで、総表面積が劇的に増加し、その結果、反応速度が加速され、製品性能が向上します。

目標:製品仕様への適合

多くの最終製品は、その粒度によって定義されます。コンクリートには特定のサイズの砕石(骨材)が必要であり、塗料や化粧品には滑らかで均一な粘度を得るために微細に粉砕された顔料が必要です。

破砕:力の一次段階

破砕は、あらゆる重要なサイズ縮小回路における最初のステップです。採石場や鉱山から直接採取された、最も大きく、最も硬い材料を扱います。

メカニズム:圧縮力

破砕装置は主に圧縮によって機能します。材料は2つの硬い表面(そのうちの1つまたは両方が動く)の間に挟まれ、破砕されるまで圧縮されます。その力は非常に大きく、材料固有の強度を克服するように設計されています。

投入と排出:岩塊から砂利へ

破砕機は、直径数フィートの岩塊から大きな岩石まで、大きな供給物を受け入れます。排出物は著しく小さいですが、依然として粗く、通常はインチまたはミリメートル単位で測定されます(例:6インチから1/2インチまで)。

一般的な装置:ジョークラッシャーとジャイレトリークラッシャー

ジョークラッシャーは、固定プレートと可動プレートを使用して岩石を「噛み砕きます」。ジャイレトリークラッシャーは、固定ボウル内で偏心して回転する円錐形のヘッドを使用し、全周にわたって圧縮ゾーンを作り出します。どちらも高処理能力と信頼性のために作られた頑丈な機械です。

粉砕:精製の最終段階

粉砕(または研削)は、仕上げ工程です。破砕機からの比較的小さな排出物を受け取り、それを粉末に精製します。

メカニズム:衝撃と摩耗

粉砕機は純粋な圧縮よりも、衝撃と摩耗の組み合わせによって機能します。粉砕機内部では、スチールボールやロッドなどの媒体が材料とともに転がされます。これらが粒子に繰り返し衝突し(衝撃)、こすりつけ(摩耗)、微細になるまで削り取ります。

投入と排出:砂利から粉末へ

粉砕機への供給物はすでに小さく、通常は1インチ未満です。排出物は非常に細かい粉末で、しばしばミクロン(100万分の1メートル)またはメッシュサイズで測定されます。目標は、一貫した粉塵のような材料を生成することです。

一般的な装置:ボールミルとロッドミル

ボールミルは、スチールボールが充填された大型の回転シリンダーで、ボールが転がり落ちて材料を微粉末に粉砕します。ロッドミルも同様に機能しますが、長いスチールロッドを使用するため、より柔らかい材料の過粉砕を防ぐのに適しています。

トレードオフの理解

これらのプロセスを選択するか、組み合わせるかには、重要な工学的および経済的考慮事項が伴います。エネルギー、コスト、および操作の違いは相当なものです。

エネルギー消費:収穫逓減の法則

粒子が小さくなるにつれて、それをさらに小さくするには指数関数的に多くのエネルギーが必要です。大きな岩を砕いて大量の表面積を作るよりも、微粉末にわずかな新しい表面積を作る方がはるかに多くのエネルギーを必要とします。したがって、粉砕は破砕よりもはるかにエネルギー集約的です。

設備およびメンテナンス費用

破砕機は巨大で頑丈な機械ですが、そのメカニズムは比較的単純です。粉砕機も大型ですが、最終的な粒度を管理するために、分類機、ポンプ、制御システムを備えたより複雑な回路で動作することがよくあります。ミルの内部摩耗部品(ライナーと粉砕媒体)も、重要かつ継続的な運用コストです。

プロセス環境:乾式 vs. 湿式

破砕はほとんど常に乾式プロセスです。粉砕、特に大量の鉱物処理では、非常に多くの場合、湿式プロセスです。水が加えられてスラリーが作成され、これにより粉塵の制御、材料の輸送、およびその後の化学分離ステップへの準備が容易になります。

目標に合わせた適切な選択

決定は、どちらのプロセスが「優れているか」ではなく、目標を達成するためにどちらが必要かです。多くの大規模な操作では、両方が連続して使用されます。

- 建設用骨材の製造、または輸送のために大きな鉱石を破砕することが主な焦点である場合: 必要な粗粒度を達成するために破砕プロセスが必要です。

- セメント、顔料用の微粉末の作成、または化学反応のための表面積の最大化が主な焦点である場合: 粉砕(研砕)プロセスが必要です。

- 採掘された鉱石から微粒鉱物を解放することが主な焦点である場合: 最初に破砕、次に1つ以上の粉砕段階を使用する多段階回路が必要です。

この根本的な違いを理解することで、材料と最終製品の仕様に正確に合わせた、効率的で費用対効果の高いサイズ縮小回路を設計できます。

要約表:

| 特徴 | 破砕 | 粉砕(研削) |

|---|---|---|

| 主な目標 | 粗粒度縮小、材料の扱いやすさ | 微粉末の生成、表面積の増加 |

| プロセス段階 | 一次(初期) | 二次/三次(最終) |

| 投入サイズ | 大(例:岩塊、フィート/インチ) | 小(例:砂利、1インチ未満) |

| 排出サイズ | 粗(インチ/ミリメートル) | 微粉末(ミクロン/メッシュ) |

| 主要メカニズム | 圧縮力 | 衝撃と摩耗 |

| 一般的な装置 | ジョークラッシャー、ジャイレトリークラッシャー | ボールミル、ロッドミル |

| 相対的なエネルギー使用量 | 低い | はるかに高い |

| 典型的なプロセス | 乾式 | しばしば湿式(スラリー) |

研究室のサイズ縮小プロセスを最適化する準備はできていますか?

一次破砕用の堅牢な装置が必要な場合でも、微粉砕用の精密ミルが必要な場合でも、KINTEKがソリューションを提供します。当社は高品質の実験装置と消耗品を専門とし、研究や生産に必要な正確な粒度を達成するお手伝いをします。

今すぐ当社の専門家にお問い合わせください。お客様の特定の材料と用途についてご相談ください。より効率的で費用対効果の高い粉砕回路の設計をお手伝いします。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

よくある質問

- LiCoO2/LSPS混合物における研削プロセスの主な機能は何ですか?固体電池の導電率を最適化する

- ボールミルで使用されるボールのサイズはどのくらいですか?粉砕プロセスを最適化して最高の効率を実現しましょう

- 酸化物コーティングにおいて、メカニカルボールミルはゾルゲル法と比較してどうですか?ラボ機器のワークフローを効率化しましょう。

- スピネルコーティングのEPD用懸濁液の調製におけるボールミルの役割は何ですか?密度と均一性を確保する

- 硬質研削メディアの選定における物理的メカニズムとは?ZrC-Alマトリックス複合材の生産を最適化する

- ボールミルの欠点は何ですか?高エネルギー消費、騒音、汚染のリスク

- マグネサイト浮選試験の粉砕工程でボールミルよりもロッドミルが好まれるのはなぜですか?微粉塵を最小限に抑える。

- 粉砕粒子のサイズはどのくらいですか?より良い製品のために理想的な粒子サイズを実現しましょう