基本的な手法である一方で、ふるい分け法における最も重要な限界の一つは、すべての粒子が完全な球体であるという基本的な仮定です。これは実際にはめったになく、平たい形や細長い形をした材料の場合、非球形の粒子は、その最長の寸法よりも小さいメッシュ開口部を通過できるため、結果が誤解を招く可能性があります。

ふるい分け分析は幾何学的な二次元測定を提供しますが、それを一次元の「直径」として報告します。測定プロセスと報告される結果との間のこの根本的な不一致が、特に非球形粒子や非常に細かい粉末の場合に、その主要な限界の原因となります。

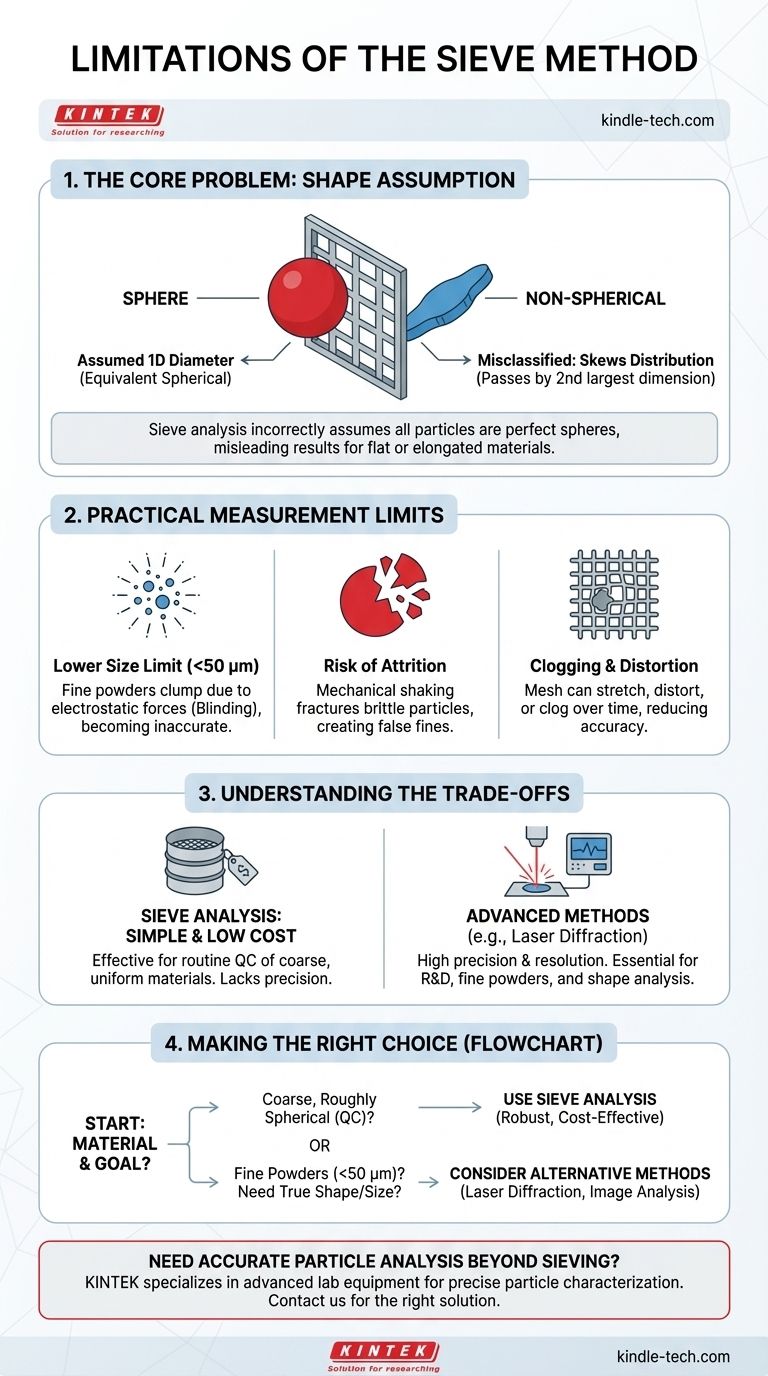

核心的な問題:粒子の形状 対 メッシュ開口部

ふるい分け分析は、特定のサイズの正方形のメッシュを通過できるかどうかに基づいて粒子を分類することで機能します。この単純な機械的プロセスは、粒子の幾何学に関連するいくつかの固有の限界を生み出します。

「球形当量」の仮定

ふるいは粒子の真の直径や体積を測定しません。それは、正方形のふるい開口部を通過できる最小の断面積である、粒子の2番目に大きい寸法を測定します。

結果は単一の「直径」として報告されますが、これは等価球体直径、つまり同じふるいを通過する球体の直径です。

細長い粒子と平たい粒子での不正確さ

この方法は、非球形の粒子に対して特に信頼性が低いことが知られています。長く針状の粒子や平たく薄片状の粒子は、対角線または端からふるいのメッシュを通過することができます。

これにより、粒子は実際の長さや体積が示唆するものよりもはるかに小さいサイズ区分に分類され、質量ベースの分布が偏り、サンプルの真の特性の誤った像を与えることになります。

測定における実際的な限界

形状に関する理論的な問題を超えて、ふるい分けの物理的な仕組みも課題を提示します。特に粒子サイズの範囲の両極端で顕著です。

下限サイズ

ふるい分け分析は、100メッシュ(約150ミクロン)より細かい材料に対してますます不正確になり、通常は50ミクロン未満の粒子には適していません。

これらの細かい粉末では、静電引力や粒子間凝集力などの力が重力よりも強くなります。粒子は凝集し、本来なら適合するはずの開口部を通過できなくなります。これは目詰まり (blinding) と呼ばれる現象です。

摩耗のリスク

分析を行うために必要な機械的な振動は、サンプル自体を損傷する可能性があります。摩耗 (attrition) と呼ばれるこのプロセスは、脆い粒子や壊れやすい粒子を破壊する可能性があります。

これにより、元のサンプルにはなかった微細な粒子が生成され、結果をより細かい粒子サイズ分布に誤って偏らせる分析誤差が生じます。

ふるいの目詰まりと歪み

不適切な取り扱いと時間の経過とともに、ふるいはメッシュに永久的に挟まった粒子で目詰まりすることがあります。これにより、利用可能な開口面積が減少し、分離効率が低下します。

さらに、ワイヤーメッシュが伸びたり歪んだりして、開口サイズが変化し、結果の精度と再現性が損なわれる可能性があります。

トレードオフの理解

完璧な測定技術はありません。重要なのは、ふるい分け分析とより高度な手法との間のトレードオフを理解することです。

単純さと精度の比較

ふるい分け分析の主な利点は、その単純さと低コストです。粗く、比較的均一な材料の日常的な品質管理には、しばしば十分であり、非常に効果的です。

しかし、レーザー回折や画像解析などの手法が持つ精度と分解能には欠けており、これらは研究開発や粒子サイズのわずかな変動に敏感な用途に必要とされます。

幾何学的サイズが不十分な場合

ふるい分け分析は、単一の限定的な指標を提供します。あなたの用途が表面積、多孔性、または流動挙動などの特性に依存する場合、「ふるい直径」は不十分で誤解を招く情報です。

代替手法は、材料の性能を予測する上でより関連性の高い、完全な分布曲線や形状固有の指標を含む、より豊富なデータセットを提供します。

目標に応じた適切な選択

粒子分析手法の選択は、材料の特性と最終的な目的に基づいて決定される必要があります。

- 粗い、ほぼ球形の顆粒の迅速な品質管理が主な焦点である場合: ふるい分け分析は、堅牢で費用対効果の高い方法として依然として優れています。

- 50ミクロン未満の微粉末の分析が主な焦点である場合: レーザー回折や動的光散乱などの代替手法を検討する必要があります。

- 粒子の真の形状とサイズを理解することが主な焦点である場合: ふるい分け分析は不適切です。自動画像解析などの技術が必要です。

これらの限界を理解することで、ふるい分け分析が得意とする分野で効果的に使用し、そうでない場合には自信を持ってより良いツールを選択することができます。

要約表:

| 限界 | 主な影響 |

|---|---|

| 球形粒子の仮定 | 細長い/平たい粒子を誤分類し、サイズ分布を歪める。 |

| 下限サイズ(約50ミクロン) | 凝集(目詰まり)により微粉末には効果がない。 |

| 機械的摩耗 | 振動により粒子が破壊され、微粉末を生成し、結果が変化する。 |

| ふるいの目詰まり/歪み | 時間の経過とともに精度と再現性が低下する可能性がある。 |

ふるい分けの限界を超えた正確な粒子サイズ分析が必要ですか? KINTEKは、レーザー回折や画像解析システムを含む、正確な粒子特性評価のための高度なラボ機器を専門としています。微粉末を扱っているか、非球形の材料を扱っているかにかかわらず、当社のソリューションは、研究開発および品質管理に必要な、正確で信頼性の高いデータを提供します。当社の専門家に今すぐ連絡して、あなたの研究室に最適な粒子分析ソリューションを見つけてください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器