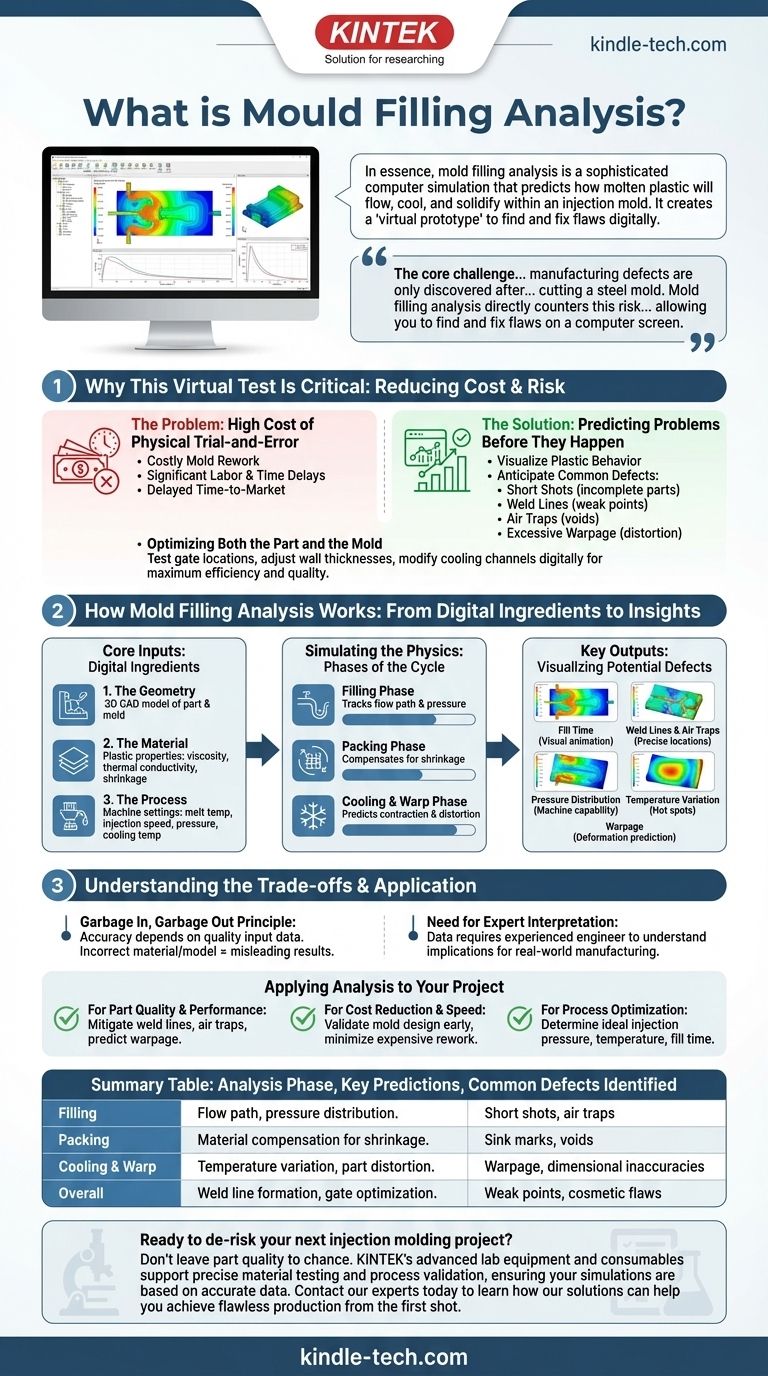

本質的に、モールド充填解析とは、溶融プラスチックが射出成形金型内でどのように流れ、冷却し、固化するかを予測する高度なコンピューターシミュレーションです。これは、部品と金型のデジタルモデルを使用して製造プロセス全体を分析し、物理的な金型が作成される前に潜在的な問題点を特定します。

射出成形の中心的な課題は、鋼鉄製の金型を加工するために多大な時間と費用を費やした後にのみ、製造上の欠陥が発見されることです。モールド充填解析は、「仮想プロトタイプ」を作成することでこのリスクに直接対抗し、工場現場ではなくコンピューター画面上で欠陥を見つけて修正できるようにします。

この仮想テストが極めて重要である理由

長年にわたり、金型設計は経験と物理的な試行錯誤に大きく依存してきました。CAE(コンピューター支援エンジニアリング)の一種であるモールド充填解析は、予測能力をプロセスにもたらすことで、これを根本的に変えました。

問題点:試行錯誤による高コスト

量産品質の鋼鉄製金型は大きな設備投資であり、しばしば数万ドル、あるいは数十万ドルの費用がかかります。初期トライアル中に、部品が完全に充填されない、または冷却後に反りが発生するといった設計上の欠陥が発見されると、コストのかかる時間のかかる金型のやり直しにつながります。

各修正サイクルはプロジェクトのタイムラインに数週間または数ヶ月を追加し、多大な人件費と機械加工費を発生させ、製品の市場投入までの時間を遅らせます。

解決策:問題が発生する前に予測する

プロセスをシミュレーションすることにより、プラスチックがどのように振る舞うかを正確に視覚化できます。これにより、エンジニアは一般的な製造上の欠陥の広範囲を予測できます。

この解析は、ショートショット(不完全な部品)、ウェルドライン(プラスチックの流れが合流する弱点)、エアトラップ(外観上の欠陥やボイド)、過度の**反り**(部品の歪み)などの問題を正確に予測できます。

部品と金型の両方の最適化

欠陥を見つけるだけでなく、シミュレーションは積極的な最適化を可能にします。設計者は、ゲート位置の変更、肉厚の調整、冷却チャネルレイアウトのデジタルでの変更をテストできます。

これにより、最終的な部品設計が堅牢であり、金型が最初のショットから最大限の効率と品質が得られるように設計されていることが保証されます。

モールド充填解析の仕組み

この解析は単なるボタン操作ではありません。意味のある予測的な出力を生成するためには、正確な入力に依存する複雑なシミュレーションです。

コア入力:デジタルな材料

シミュレーションには、次の3つの主要な情報が必要です。

- ジオメトリ: プラスチック部品と金型の供給システム(ランナーとゲート)の3D CADモデル。

- 材料: 粘度、熱伝導率、収縮率などの特定のプラスチックの特性が、包括的なデータベースから取得されます。

- プロセス: 溶融温度、射出速度、保圧、金型冷却温度などの意図された機械設定。

物理学のシミュレーション:充填、保圧、冷却

ソフトウェアはこれらの入力を利用して、複雑な流体力学および熱伝達の方程式を解きます。射出成形サイクルの主要なフェーズをシミュレーションします。

最初が**充填フェーズ**で、プラスチックの流れ経路と圧力を追跡します。次に、収縮を補うために追加の材料が押し込まれる**保圧フェーズ**が続き、最後に部品が固化するにつれてどのように収縮し歪むかを予測する**冷却・反りフェーズ**が続きます。

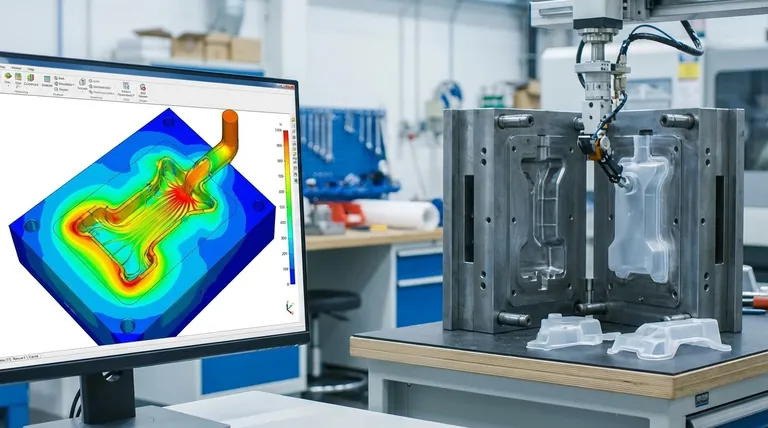

主要な出力:潜在的な欠陥の視覚化

結果は、3Dモデルに重ね合わされた直感的なカラーコード付きのプロットとして提示されます。解析者は容易に以下を確認できます。

- 充填時間: キャビティが充填される様子の視覚的アニメーション。

- ウェルドラインとエアトラップ: これらの欠陥が形成される正確な位置。

- 圧力分布: 機械が部品を製造する能力があることを保証します。

- 温度変化: シンクマークや反りの原因となるホットスポットを特定します。

- 反り: 部品が意図した形状からどれだけ歪むかの予測。

トレードオフの理解

非常に強力ですが、モールド充填解析は、効果的であるためには適切な適用と解釈を必要とするツールです。

「ゴミを入力すれば、ゴミが出力される」の原則

シミュレーションの精度は、入力データの品質に完全に依存します。不正確な材料グレードや過度に単純化されたモデルを使用すると、誤解を招く結果や、完全に間違った結果が得られます。

専門家の解釈の必要性

ソフトウェアはデータを出力しますが、そのデータを正しく解釈するには経験豊富なエンジニアまたは解析者が必要です。ある結果が実際の製造に何を意味するかを理解することは、有用な解析と単なるレポートを分けるスキルです。

初期費用対長期的な節約

シミュレーションの実行は、設計フェーズに初期費用と時間を追加します。しかし、この投資は、金型やり直しのわずか1回分の莫大なコストと遅延と比較すれば、ほとんどの場合わずかなものです。これは、「2回測って1回切る」の古典的な例です。

プロジェクトへの解析の適用

モールド充填解析を戦略的なツールとして使用し、プロジェクトのリスクを低減し、特定の目標を達成します。

- 部品の品質と性能が主な焦点の場合: 解析を使用して、ウェルドライン、エアトラップを特定して軽減し、最終的な部品の反りを予測して寸法精度を確保します。

- コスト削減と市場投入までの速度が主な焦点の場合: 解析を使用して金型設計を早期に検証し、最初の物理トライアルが成功し、コストのかかるやり直しを最小限に抑えます。

- プロセス最適化が主な焦点の場合: 解析を使用して、最初の部品が製造される前に、理想的な射出圧力、金型温度、充填時間を決定します。

究極的に、モールド充填解析は射出成形を反応的な「アート」から予測的な「サイエンス」へと変革します。

要約表:

| 解析フェーズ | 主要な予測 | 特定される一般的な欠陥 |

|---|---|---|

| 充填 | 流れ経路、圧力分布 | ショートショット、エアトラップ |

| 保圧 | 収縮に対する材料補償 | シンクマーク、ボイド |

| 冷却・反り | 温度変化、部品の歪み | 反り、寸法誤差 |

| 全体 | ウェルドラインの形成、ゲートの最適化 | 弱点、外観上の欠陥 |

次の射出成形プロジェクトのリスクを低減する準備はできましたか?

部品の品質を偶然に任せないでください。KINTEKの高度なラボ機器と消耗品は、正確な材料試験とプロセス検証をサポートし、シミュレーションが正確なデータに基づいていることを保証します。

今すぐ専門家に連絡して、当社のソリューションがどのようにして最初のショットから完璧な生産を達成するのに役立つかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 陶芸におけるプレス型とは?一貫性のある効率的な陶器生産のためのツール

- プレスパッドは、電解質ペレットと電極ペレットのプレスにおいてどのような役割を果たしますか?バッテリー性能を最大化する

- KBrペレットの分析準備の詳細な手順は何ですか?透明な分光ペレットのアートをマスターする

- 射出成形金型の構成要素とは何ですか?射出成形金型の構造と機能のガイド

- 真空熱間プレスにおける銅亜鉛系複合材料の黒鉛型枠の主な機能は何ですか?

- 3プレート金型構造とは?自動ゲートカットと設計の柔軟性を実現

- 全固体電池試験におけるステンレス鋼製圧力モールドの機能は何ですか?イオン伝導率の最適化

- 2プレート金型に対する3プレート金型の利点は何ですか?優れた自動化と部品品質を実現