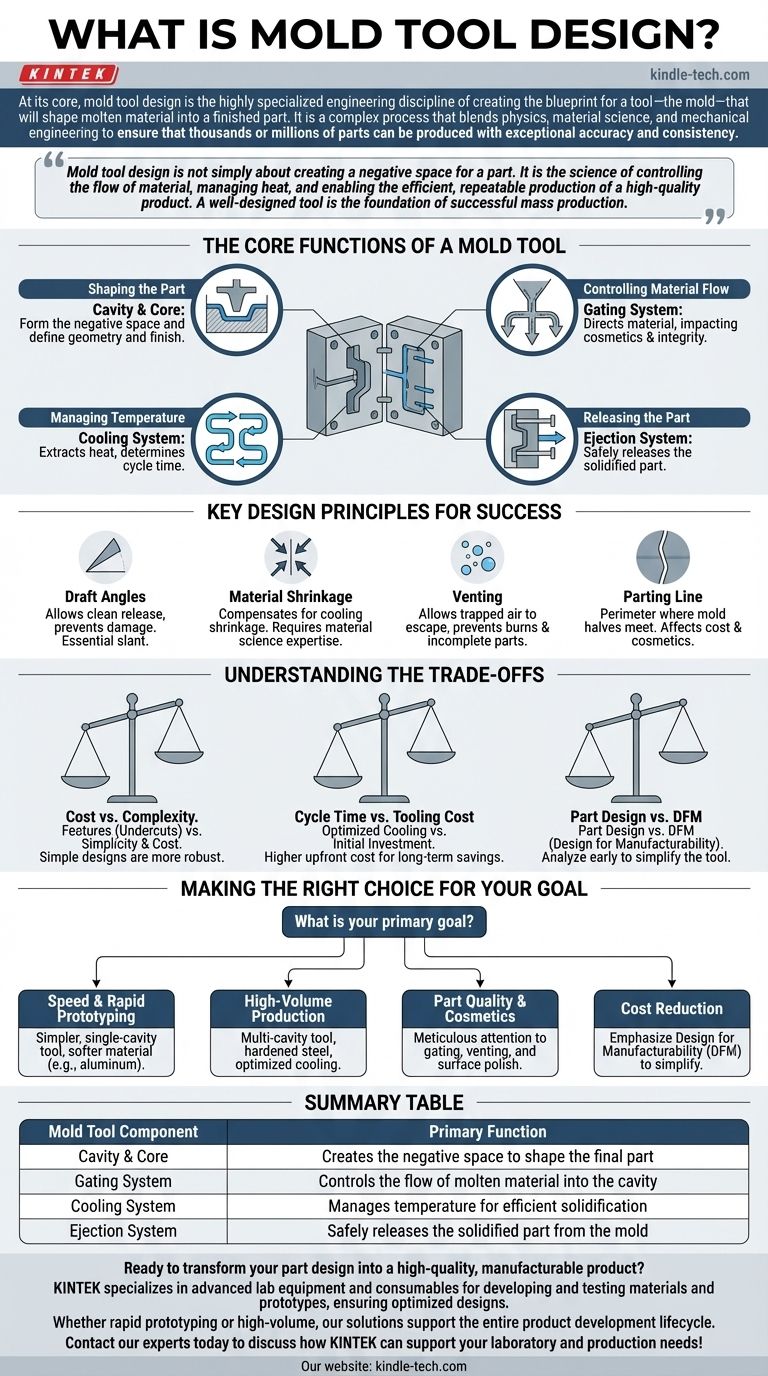

金型設計とは、本質的に、溶融した材料を最終部品の形に成形するためのツール(金型)の設計図を作成する、高度に専門化されたエンジニアリング分野です。これは、物理学、材料科学、機械工学を融合させた複雑なプロセスであり、数千または数百万個の部品が例外的な精度と一貫性をもって生産されることを保証します。

金型設計は、単に部品のネガティブスペースを作成することではありません。それは、材料の流れを制御し、熱を管理し、高品質な製品の効率的で反復可能な生産を可能にする科学です。適切に設計された金型は、成功する大量生産の基盤となります。

金型の主要機能

生産用金型は、単なる単純な容器以上のものです。それは、それぞれが精密に設計されなければならない、いくつかの相互依存的なシステムを持つ複雑な機械です。

キャビティとコア:部品の成形

キャビティとコアは、金型の2つの半分であり、これらが組み合わさって最終部品のネガティブスペースを形成します。これらの表面の設計が、部品の最終的な形状と表面仕上げを決定します。

ゲートシステム:材料の流れの制御

これは、射出成形機のノズルから溶融プラスチックをキャビティへ導くチャネルのネットワークです。ゲートのサイズ、種類、位置は、部品の外観と構造的完全性に直接影響を与える重要な決定事項です。

冷却システム:温度の管理

キャビティが充填された後、部品は制御された速度で冷却・固化する必要があります。冷却システムは、金型に開けられたチャネルで構成され、その中を流体(通常は水)が循環して熱を奪います。効率的な冷却は、サイクルタイムと収益性を決定する最大の要因です。

エジェクションシステム:部品の取り出し

部品が固化した後、金型が開き、通常は一連のピンやプレートで構成されるエジェクションシステムが、完成した部品をキャビティから押し出します。このシステムは、部品に損傷や傷をつけずに取り出せるように設計されなければなりません。

成功のための主要な設計原則

参照資料で言及されている複雑さは、プロジェクトを成功させるか失敗させるかになり得る多数の要因のバランスを取ることから生じます。成功する金型設計は、これらの変数を管理する上での傑作です。

アンダーカット(抜き勾配)

プラスチック部品のほぼすべての表面は、金型が開く方向に対して完全に垂直にすることはできません。抜き勾配(ドラフトアングル)として知られるわずかな角度を適用して、部品がエジェクション中に金型からきれいに離型できるようにする必要があります。抜き勾配が不十分だと、こすれ、引きずり跡が発生し、部品や金型自体を損傷する可能性があります。

材料の収縮

すべてのプラスチックは冷却すると収縮します。金型設計者は材料科学の専門家である必要があり、選択したプラスチックの特定の収縮率を計算し、望ましい最終部品の寸法よりも金型キャビティをわずかに大きくして補償する必要があります。

ベント(排気)

溶融プラスチックがキャビティに流れ込むとき、以前そこにあった空気が逃げる手段が必要です。ベント(排気口)は、金型のパーティングラインに研磨されたごくわずかなチャネル(深さが数千分の1インチしかないことも多い)であり、空気を逃がしますが、プラスチックが流れ込むには小さすぎます。ベントが不十分だと空気が閉じ込められ、部品の未充填や焼け跡につながります。

パーティングライン

パーティングラインは、金型の2つの半分が出会う境界線です。このラインの位置は重要な決定事項です。それは金型のコスト、部品の外観、およびどのフィーチャーに抜き勾配が必要かに影響します。

トレードオフの理解

効果的な金型設計は、競合する優先事項のバランスを取る演習です。単一の「完璧な」解決策はめったになく、特定の目標に対する最適な解決策があるだけです。

コスト 対 複雑性

アンダーカットやサイドアクション(クリップや側面の穴など、複雑な形状の成形を可能にするもの)のようなフィーチャーは、金型の複雑さとコストを劇的に増加させます。設計プロセスの重要な部分は、望ましい部品機能を実現するために、可能な限り最もシンプルで堅牢な金型設計を採用することです。

サイクルタイム 対 金型コスト

高度に最適化された冷却システムを備えた金型は、初期構築コストが高くなる可能性があります。しかし、その設計がサイクルタイムを数秒短縮できれば、何十万もの部品にわたる生産コストの節約は、初期投資をはるかに上回ります。

部品設計 対 製造可能性

金型設計に最も大きな影響を与える要因は、部品自体の設計です。製造容易性設計(DFM)の原則には、部品設計段階で分析を行い、金型を複雑にしコストを増加させる可能性のあるフィーチャー(不必要に厚い壁や抜き勾配の欠如など)を特定し修正することが含まれます。

目標に合った正しい選択をする

金型設計の目的は、プロジェクトの主な目標に基づいて変化します。これを理解することで、適切な側面に優先順位を付けることができます。

- スピードと迅速なプロトタイピングが主な焦点の場合: 機械加工時間とコストを削減するために、アルミニウムのような柔らかい材料で作られた、よりシンプルな単一キャビティ金型を選択します。

- 大量生産が主な焦点の場合: 生産量を最大化し、部品あたりのコストを最小限に抑えるために、高度に最適化された冷却システムを備えた硬化鋼製のマルチキャビティ金型に投資します。

- 部品の品質と外観が主な焦点の場合: ゲートの位置、ベント、キャビティとコア表面の研磨に細心の注意を払います。

- コスト削減が主な焦点の場合: 部品設計段階で製造容易性設計(DFM)を重視し、金型を簡素化し、複雑で高価なメカニズムを排除します。

結局のところ、金型設計を理解することは、それを単なる製造ステップから、成功する製品を創造するための戦略的資産へと変えます。

要約表:

| 金型部品 | 主な機能 |

|---|---|

| キャビティとコア | 最終部品を成形するためのネガティブスペースを作成する |

| ゲートシステム | 溶融材料のキャビティへの流れを制御する |

| 冷却システム | 効率的な固化のために温度を管理する |

| エジェクションシステム | 固化した部品を金型から安全に取り出す |

部品設計を高品質で製造可能な製品に変える準備はできましたか?

金型設計の原則は成功のために不可欠ですが、それを実行するには深い専門知識と精密機器が必要です。KINTEKでは、設計が製造に最適化されていることを保証するために、材料やプロトタイプの開発とテストに必要な高度なラボ機器と消耗品の提供を専門としています。

迅速なプロトタイピングに焦点を当てているか、大量生産に焦点を当てているかにかかわらず、当社のソリューションは製品開発ライフサイクル全体をサポートします。KINTEKがお客様のラボおよび生産ニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド