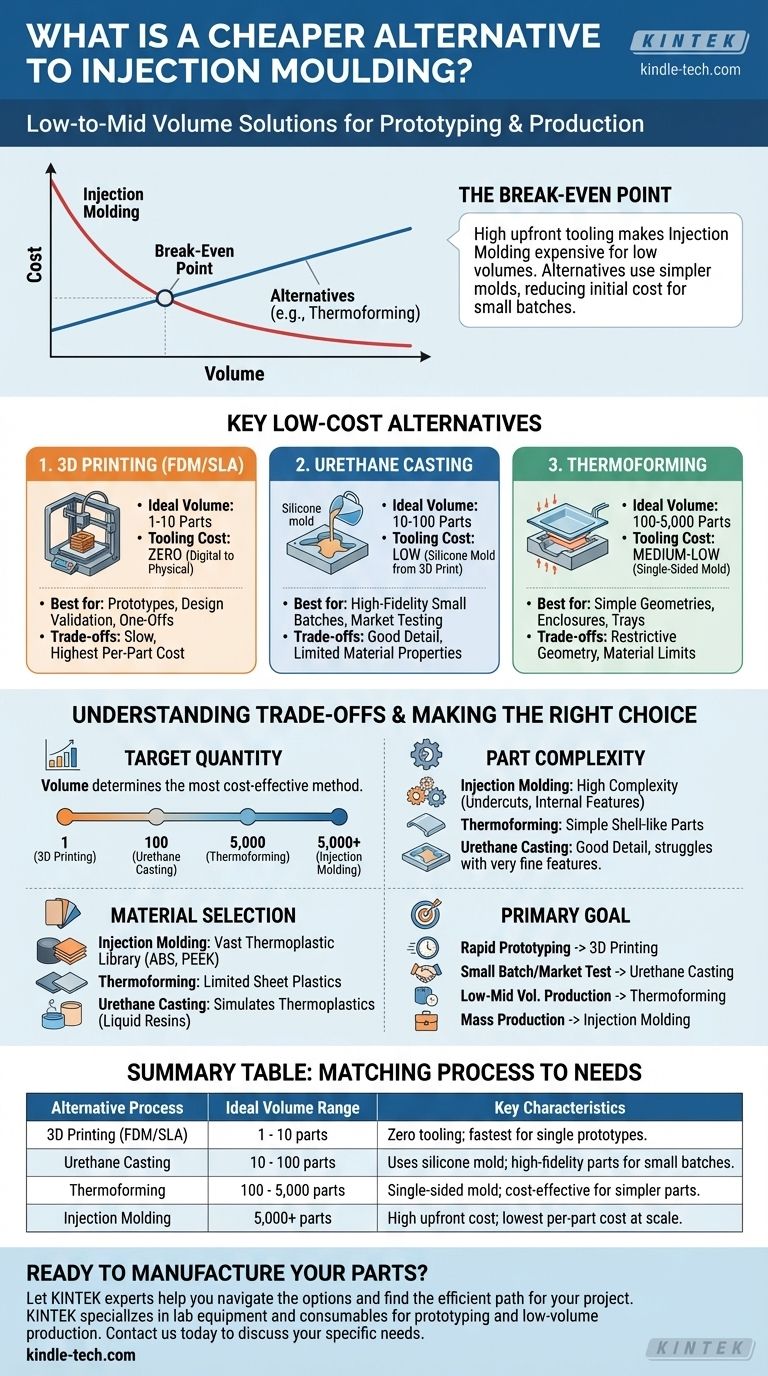

低~中程度の生産量の場合、熱成形は射出成形に代わる主要な低コストな方法です。 その他、特にプロトタイピングや初期生産においては、3Dプリンティングやウレタン注型が挙げられます。最適な選択肢は普遍的ではなく、必要な生産量、部品の複雑さ、材料特性に完全に依存します。

射出成形の高コストは、個々の部品ではなく、初期の金型に起因します。安価な代替手段は、よりシンプルで耐久性の低い金型を使用することで、この初期投資を大幅に削減し、部品あたりのコストが高くても許容できる少量生産に最適です。

射出成形がベンチマークである理由(そしてそうでない場合)

代替手段を理解するには、まず射出成形がなぜ大量生産のゴールドスタンダードであり、小規模プロジェクトではしばしば法外なコストになるのかを理解する必要があります。全体のコスト構造は金型自体を中心に展開します。

精密金型の高コスト

射出成形金型は、エンジニアリングの傑作です。通常、鋼鉄またはアルミニウムから機械加工され、途方もない圧力と温度に耐える必要があり、冷却用の複雑な内部チャネルや部品を排出するためのメカニズムを備えていることがよくあります。

この複雑さにより、初期の金型費用はかなりのもので、部品のサイズと複雑さにもよりますが、頻繁に10,000ドルから100,000ドル以上にもなります。

規模の力:部品あたりの低コスト

高い初期投資は、規模が大きくなると部品あたりのコストが極めて低くなることで正当化されます。金型が作成され設置されると、数十万、あるいは数百万個の部品を生産できます。

サイクルタイムは信じられないほど速く、多くの場合、部品あたりわずか数秒で、材料の無駄は最小限です。大量生産の場合、部品あたりの価格でこれに匹敵するプロセスはありません。

損益分岐点

これにより、損益分岐点が生まれます。ある一定の部品数量を下回ると、高い金型コストのため射出成形は経済的ではありません。その点を超えると、部品あたりの低コストにより、利用可能な最も安価な方法となります。代替手段は、その損益分岐点以下のニーズに対応するために存在します。

主要な低コスト代替手段の検討

プロジェクトが射出成形の損益分岐点を下回る場合、いくつかのプロセスがより経済的に実行可能な道筋を提供します。それぞれが、生産量と部品タイプに基づいて明確な得意分野を持っています。

熱成形:よりシンプルな形状向け

前述のとおり、熱成形は、筐体、トレイ、容器、大型パネルなど、比較的シンプルなデザインの部品に優れた代替手段です。

このプロセスでは、プラスチックシートを可塑性になるまで加熱し、真空または圧力を使用して片面金型の上に引き伸ばします。金型は片面であり、はるかに低い応力しか受けないため、射出成形金型よりも迅速かつ安価に製造できます。

ウレタン注型:高精度な少量生産向け

ウレタン注型は、単一のプロトタイプと少量生産(通常10~100個)の間の理想的な橋渡しです。

このプロセスは、部品の高品質な「マスターパターン」を3Dプリントすることから始まります。次に、このパターンの周りに柔軟なシリコーン型を注型します。硬化後、シリコーン型を使用して、生産用プラスチックに酷似する液体ポリウレタン樹脂を用いて、数十個の高精度部品を注型できます。

3Dプリンティング(FDM/SLA):プロトタイプおよび超少量生産向け

一点物の部品、設計検証、機能テストには、3Dプリンティングに勝るものはありません。金型は一切不要で、デジタルファイルから直接物理的なオブジェクトを作成します。

単一の部品を最も速く手に入れる方法ですが、部品あたりのプロセスとしては最も遅く、最も高価であるため、小規模な生産にも適していません。

トレードオフの理解

製造プロセスを選択することは、バランスの取れた行為です。初期費用が低いということは、ほとんどの場合、他の分野での妥協を伴います。

コスト対生産量:重要なスペクトル

最も重要な要素は、目標数量です。簡単なメンタルモデルは次のとおりです。

- 1~10個: 3Dプリンティング

- 10~100個: ウレタン注型

- 100~5,000個: 熱成形(シンプルな部品の場合)

- 5,000個以上: 射出成形

これらの範囲は推定値ですが、各プロセスが最大の価値を提供する場所について明確な枠組みを提供します。

部品の複雑さと形状

射出成形は、複雑な内部特徴、ねじボス、アンダーカットなど、非常に大きな幾何学的自由度を可能にします。

熱成形ははるかに制限的です。片側が詳細で、もう片側が比較的シンプルなシェル状の部品に最適です。深い絞りや鋭い内側の角は難しい場合があります。ウレタン注型は良好なディテールを提供しますが、射出成形が容易に処理できる非常に微細な特徴には苦労することがあります。

材料の選択

射出成形は、一般的なABSやポリプロピレンから高性能なPEEKまで、膨大な種類の生産用熱可塑性プラスチックをサポートしています。

熱成形は、シート状で入手可能なプラスチックに限定されます。ウレタン注型は、熱可塑性プラスチックに似ていますが同一ではない2液性液体樹脂を使用します。これは最終製品の性能にとって重要な違いとなる可能性があります。

プロジェクトに最適な選択をする

最も効率的で費用対効果の高い製造プロセスを選択するために、当面の目標を評価してください。

- 迅速なプロトタイピングと設計検証が主な焦点である場合: 比類のない速度と金型費用ゼロの3Dプリンティングを選択してください。

- 市場テストや販売デモ用に少量(10~100個)を生産することが主な焦点である場合: ウレタン注型は、高品質な仕上がりと低い金型投資の最適なバランスを提供します。

- カバーやトレイのようなシンプルな部品の低~中程度の生産量(100~5,000個)が主な焦点である場合: 熱成形が最も費用対効果の高い生産ソリューションです。

- 可能な限り低い部品単価で大量生産(5,000個以上)が主な焦点である場合: 射出成形金型への投資が、長期的に見て正しい財務上の決定となります。

製造プロセスを特定の生産量と複雑さのニーズに合わせることで、不要なコストを回避し、製品を効率的に市場に投入することができます。

要約表:

| 代替プロセス | 理想的な生産量範囲 | 主な特徴 |

|---|---|---|

| 3Dプリンティング(FDM/SLA) | 1~10個 | 金型費用ゼロ。単一のプロトタイプに最速。 |

| ウレタン注型 | 10~100個 | 3Dプリントされたマスターからシリコーン型を使用。高精度部品。 |

| 熱成形 | 100~5,000個 | 片面、低コスト金型。筐体のようなシンプルな形状に最適。 |

| 射出成形 | 5,000個以上 | 高い初期金型費用。大量生産では部品あたりのコストが最低。 |

部品の製造準備はできていますか?

適切なプロセスを選択することは、コスト管理と生産目標達成のために非常に重要です。KINTEKは、材料試験や準備のためのソリューションを含め、プロトタイピングおよび少量生産に必要な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様の選択肢を検討し、プロジェクトにとって最も効率的な道筋を見つけるお手伝いをいたします。

今すぐお問い合わせください お客様の具体的なニーズと、当社のラボの成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- 真空誘導溶解スピニングシステム アーク溶解炉

- 中空エッチング花かご ITO FTO 現像液除去用カスタムPTFEテフロン部品メーカー

- ラミネート・加熱用真空熱プレス機

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー