ふるいサイズは任意ではありません。これらは、1インチあたりの開口数、またはミリメートル(mm)またはマイクロメートル(µm)での開口部の正確なサイズに基づいた標準化されたシステムの一部です。単一の普遍的なリストはありませんが、サイズはASTM E11(米国)やISO 3310などの規格によって定義されており、正確な粒度分析のためのワイヤーメッシュふるいの標準化されたシリーズを提供しています。「メッシュ番号」が高いほど、1インチあたりの開口数が多くなり、結果として開口部が小さくなります。

ふるいサイズを理解する鍵は、それらが一連の、つまり「積み重ね」で使用されるツールであると認識することです。目的は特定のサイズを見つけることではなく、材料を異なる画分に分離し、完全な粒度分布を明らかにするために連携する標準化されたサイズの進行を選択することです。

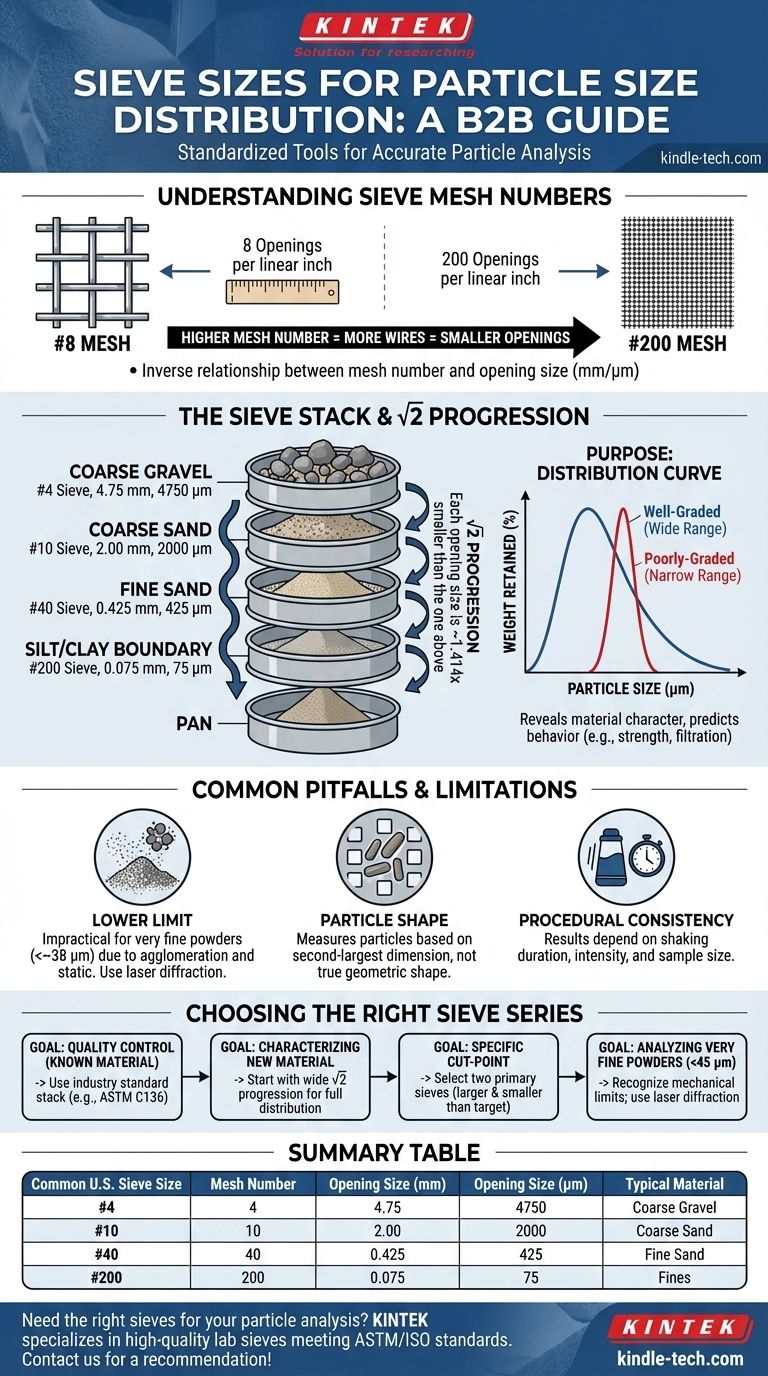

ふるいサイズが定義される方法

粒度分析を行うには、まずふるい自体を記述するために使用される用語を理解する必要があります。このシステムは、メッシュ番号と開口サイズとの明確な逆相関に基づいています。

メッシュ番号の概念

ふるいのメッシュ番号とは、1線形インチにわたるワイヤーメッシュスクリーン内の開口数のことです。

例えば、#8メッシュふるいは1インチあたり8つの開口部を持っています。#200メッシュふるいは1インチあたり200の開口部を持っています。

したがって、メッシュ番号が高いほど、ワイヤーが多く、開口部が多くなり、結果として開口部が小さくなります。

メッシュからマイクロメートルおよびミリメートルへ

各標準メッシュ番号は、特定の開口サイズに対応し、通常はミリメートル(mm)またはマイクロメートル(µm)で測定されます。1ミリメートルは1000マイクロメートルに相当します。

関係を示すために、いくつかの一般的な米国標準ふるいサイズを以下に示します。

- #4ふるい: 4.75 mmの開口部(粗い砂利)

- #10ふるい: 2.00 mmの開口部(粗い砂)

- #40ふるい: 425 µmの開口部(細かい砂)

- #200ふるい: 75 µmの開口部(シルトと粘土の境界)

ご覧のとおり、メッシュ番号と開口サイズには逆の関係があります。

主要な標準化機関

ふるいの寸法は、結果が異なるラボ間で再現可能で比較可能であることを保証するために、公式の標準によって管理されています。

支配的な2つの標準は、ASTM E11(米国で一般的)とISO 3310(国際標準)です。これらは大部分調和していますが、単一の分析内で同じ標準のふるいを使用することが重要です。

分析のためのふるい積み重ねの構築

ふるい分けの真の力は、一番上に最も大きな開口部、一番下に最も小さな開口部を持つ複数のふるいを積み重ねて使用することから生まれます。一番下には、最も細かい粒子を収集するためのソリッドパンを置きます。

目標:分布曲線

ふるい積み重ねの目的は、サンプルを重量によって異なるサイズ区分に分割することです。各ふるいに保持された材料を計量することにより、粒度分布曲線を生成できます。

この曲線は、材料の特性(広いサイズの範囲を持つ「粒度分布が良好」か、狭いサイズの範囲を持つ「粒度分布が不良」か)を明らかにします。この分布は、コンクリートの強度、ろ過能力、混合性など、材料の挙動を予測するために重要です。

√2の進行

積み重ねるふるいを選択するための最も一般的で技術的に健全な方法は、√2(2の平方根)の進行を使用することです。

このシステムでは、シリーズ内の後続の各ふるいの開口サイズは、その上のふるいよりも約1.414倍小さくなります。これにより、対数スケールでプロットされたときに均等に間隔が空けられたデータポイントが作成され、分布の明確で正確な画像が得られます。

一般的な落とし穴と制限

ふるい分析は直接的で信頼性の高い方法ですが、正確な解釈を確実にするためには、その制限を理解することが不可欠です。

ふるい分けの下限

非常に細かい粉末の場合、ふるい分析は実用的ではなくなり、不正確になります。約38マイクロメートル(#400メッシュ)より小さい粒子は凝集しやすく、静電気のためにメッシュワイヤーに付着し、開口部を通過するのを妨げます。

これらの細かい材料には、静的光散乱(レーザー回折)や動的光散乱などの他の方法が必要です。

粒子形状の影響

ふるい分けは、本質的に粒子の2番目に大きい寸法に基づいて測定します。細長い粒子や平らな粒子(岩の破片など)は、その全長の寸法よりも小さいメッシュ開口部を通過する可能性があります。

これは、ふるい分析が正方形の穴を通過する能力に基づいた分布を提供するものであり、その真の幾何学的形状や体積を表すとは限らないことを意味します。

手順の一貫性が鍵

ふるい分析の結果は、手順に大きく依存します。揺動時間、揺動運動の強度、および初期サンプルサイズなどの要因はすべて、最終的な分布に影響を与える可能性があります。結果を比較可能にするためには、手順を一貫させる必要があります。

適切なふるいシリーズの選択方法

正しいふるいの選択は、分析する材料と答える必要がある質問に完全に依存します。

- 既知の材料の品質管理が主な焦点である場合: 業界の試験方法(例:骨材のASTM C136)で指定されている確立された標準ふるい積み重ねを使用して、コンプライアンスを確保します。

- 新規または未知の材料の特性評価が主な焦点である場合: まず、√2の進行で幅広いふるいを使用して、完全な分布を捉え、その後のテストのために選択を洗練させます。

- 特定のカットポイントで材料を分離することが主な焦点である場合: ターゲットの粒子サイズよりもわずかに大きいふるいとわずかに小さいふるいの2つの主要なふるいを選択し、目的の画分を効率的に分離します。

- 非常に細かい粉末(約45 µm未満)の分析が主な焦点である場合: 機械的ふるい分けの限界を認識し、信頼性の高い結果を得るためにレーザー回折などの代替方法を選択します。

最終的に、ふるいサイズの慎重な選択は、単純な分離試験を材料の性能を予測および制御するための強力なツールへと変えます。

要約表:

| 一般的な米国ふるいサイズ | メッシュ番号 | 開口サイズ (mm) | 開口サイズ (µm) | 一般的な材料 |

|---|---|---|---|---|

| 粗い砂利 | #4 | 4.75 mm | 4750 µm | 砂利 |

| 粗い砂 | #10 | 2.00 mm | 2000 µm | 砂 |

| 細かい砂 | #40 | 0.425 mm | 425 µm | 砂 |

| シルト/粘土の境界 | #200 | 0.075 mm | 75 µm | 微粉 |

粒子分析に必要なふるいをお探しですか? KINTEKは、ASTMおよびISO規格を満たす高品質のラボ用ふるいおよび機器を専門としています。骨材の品質管理を行っている場合でも、新しい材料の特性評価を行っている場合でも、当社のふるいはラボが必要とする精度と再現性を提供します。お客様の特定の用途について相談し、最適なふるい積み重ねの推奨を得るために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- 325メッシュのふるい分けシステムを使用する主な目的は何ですか? Mg3Sb2粉末処理の最適化

- ASTM規格のふるいとIS規格のふるいの違いは何ですか?ラボのコンプライアンスを確保しましょう

- 標準試験ふるいの用途は何ですか?品質管理のための正確な粒度分析を保証します

- フッ化物セラミック粉末を200メッシュのナイロン試験ふるいで処理する目的は何ですか?純度と密度を確保する

- ふるい分け試験は他に何と呼ばれていますか?粒度分布のための粒度試験を理解する

- ふるいのサイズはどのように決定されるのか?正確な粒子分析のためのASTMおよびISO規格を理解する

- ふるい分けのASTM規格は何ですか?正確な粒度分析のための二大柱をマスターする

- 粉体ふるい分けとは?正確な粒子径分離のためのガイド