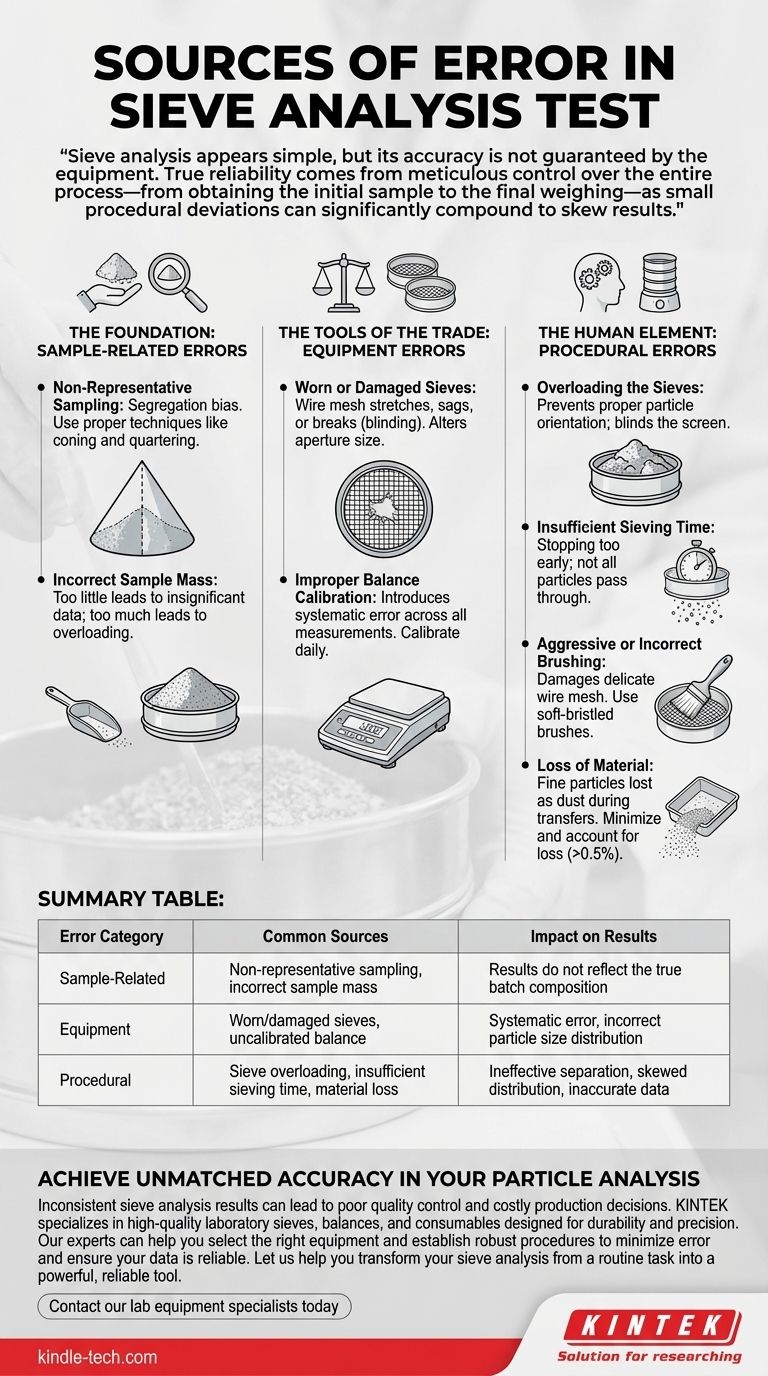

ふるい分け分析試験における誤差の主な発生源は、材料サンプル自体の問題、機器の問題、手順上の誤りの3つの明確なカテゴリに分類されます。誤差は、代表性のないサンプル採取、摩耗または損傷したふるいの使用、スクリーンへの過負荷、または不十分な時間ふるい分けを行うことから生じる可能性があります。

ふるい分け分析は単純に見えますが、その精度は機器によって保証されるものではありません。真の信頼性は、初期サンプルの採取から最終的な計量に至るまで、プロセス全体に対する細心の制御から生まれます。なぜなら、わずかな手順の逸脱が著しく蓄積し、結果を歪める可能性があるからです。

基礎:サンプル関連の誤差

最も重大な誤差は、試験が始まる前に発生することがよくあります。初期サンプルに欠陥があると、手順がどれほどうまく実行されても、結果は無意味になります。

代表性のないサンプリング

試験される材料の量は、バッチ全体を正確に反映している必要があります。例えば、山の上部からのみサンプルを採取すると、細かい粒子が沈降する傾向があるため、**偏析バイアス**につながる可能性があります。

分析のために小さく真に代表的なサンプルを作成するには、**円錐化と四分法**などの適切な技術が不可欠です。

不正確なサンプル質量

材料が少なすぎると、統計的に有意でないデータが得られ、少数の大きな粒子の有無が最終的な分布を劇的に変化させる可能性があります。

逆に、ふるい径に対して材料が多すぎると過負荷になり、これは重大な手順上の誤りとなります。

専門的な道具:機器の誤差

機器の物理的な状態と校正は、正確な分析のための譲れない前提条件です。

摩耗または損傷したふるい

時間の経過とともに、ふるいの金網が伸びたり、たるんだり、破れたりすることがあり、これは**目詰まり(ブライディング)**として知られる状態です。これにより開口部のサイズが変わり、より大きな粒子が通過したり、より小さな粒子が捕捉されたりして、分離プロセスが損なわれます。

損傷を特定するには、拡大鏡や校正された顕微鏡によるふるいの定期的な検査が不可欠です。

不適切な天びんの校正

分析全体は質量に基づいています。校正されていない、または不正確な天びんは、すべての測定値に**系統誤差**をもたらし、最終的な粒度分布を不正確にします。

天びんは、標準的な実験室手順に従って、毎日または使用前に校正する必要があります。

人的要素:手順上の誤差

ここにオペレーターのスキルと細部への注意が最も大きな影響を与えます。ふるい分け分析における日常的な誤差のほとんどは手順上のものです。

ふるいへの過負荷

これはおそらく最も一般的な間違いです。ふるいの上に材料が多すぎると、粒子は開口部を通過するために適切に整列することができません。

これにより材料の「層」が形成され、**スクリーンが目詰まり**し、効果的な分離が妨げられ、粗い粒子が過剰に報告されることになります。

不十分なふるい分け時間

各ふるいを通る粒子の割合が無視できるほど少なくなるまで、ふるい分けを続ける必要があります。試験を早すぎる段階で停止すると、多くの粒子が通過する機会を得られなかったことになります。

経験則として、あるふるいの上にある材料の1%未満が1分間の間隔で通過しなくなるまでふるい分けを行うことです。

乱暴または不適切なブラッシング

ふるいを清掃する際、乱暴なブラッシングはデリケートな金網を損傷し、将来の試験のためにふるいを無効にする可能性があります。

ふるい専用に設計された柔らかい毛のブラシのみを使用し、ワイヤーに対して平行な方向にブラッシング動作を行う必要があります。

材料の損失

細かい粒子は、ふるいや秤量皿間の移し替え中に粉塵として失われる可能性があります。わずかな損失は避けられませんが、最小限に抑え、説明される必要があります。

初期の合計重量と最終的な合計重量との間に0.5%を超える総質量損失がある場合、試験に欠陥があることを示していることがよくあります。

避けるべき一般的な落とし穴

速度と精度とのトレードオフを理解することは、実際の実験室環境でデータの完全性を維持するための鍵となります。

終点の無視

多くのオペレーターは、分離が完了したことを確認せずに、単に固定時間(例:10分間)シェーカーを稼働させます。これは賭けです。

確実にする唯一の方法は、試験を定期的に停止し、重量が安定するまで秤量皿を計量することで**終点分析**を実行することです。

凝集塊の誤解釈

細かい粒子の塊(凝集塊)は、ふるい分けの前または最中に適切に分解されない場合、大きな単一の粒子のように振る舞うことがあります。これは、水分や静電気が存在する材料で特に当てはまります。

特定の材料については、凝集塊ではなく一次粒子を測定していることを確認するために、湿式ふるい分けや帯電防止剤の添加が必要になる場合があります。

目的に合った正しい選択をする

誤差を最小限に抑えるためのアプローチは、結果に要求される精度と一致させる必要があります。

- 研究グレードの精度または規制遵守が主な焦点である場合: サンプリングプロトコルから、各材料タイプについてふるい分けの終点を確認することまで、すべてのステップを検証する必要があります。

- 日常的な生産品質管理が主な焦点である場合: 固定されたふるい分け時間とサンプル質量で手順を標準化しますが、絶対的な精度と引き換えに再現性の可能性が生じることを認識しておく必要があります。

- 一貫性のない結果に直面している場合: 最初に調査すべきは、常にサンプルの代表性とふるいの状態です。なぜなら、これらの基本的な誤差は手順だけでは修正できないからです。

これらの変数を習得することで、ふるい分け分析は日常的な作業から強力で信頼性の高い分析ツールへと変わります。

要約表:

| 誤差のカテゴリ | 一般的な原因 | 結果への影響 |

|---|---|---|

| サンプル関連 | 代表性のないサンプリング、不正確なサンプル質量 | 結果がバッチの真の組成を反映しない |

| 機器 | 摩耗/損傷したふるい、校正されていない天びん | 系統誤差、不正確な粒度分布 |

| 手順上 | ふるいへの過負荷、不十分なふるい分け時間、材料の損失 | 効果的な分離の失敗、歪んだ分布、不正確なデータ |

粒度分析で比類のない精度を達成する

一貫性のないふるい分け分析の結果は、不十分な品質管理やコストのかかる生産上の決定につながる可能性があります。KINTEKは、耐久性と精度を念頭に設計された高品質の実験室用ふるい、天びん、消耗品を専門としています。当社の専門家は、エラーを最小限に抑え、データの信頼性を確保するために、適切な機器の選択と堅牢な手順の確立をお手伝いします。

ふるい分け分析を日常的な作業から強力で信頼性の高いツールへと変革するお手伝いをさせてください。

お客様固有の材料とコンプライアンスのニーズに合わせたコンサルテーションについては、当社のラボ機器スペシャリストに今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- ふるい分け試験は粒度分析に適用できますか?優れた性能のための材料粒度を習得する

- ふるい分けにおける粒子のサイズとは?正確な粒子分類のためのガイド

- 湿式ふるい分け分析とは何ですか?塊状になりやすい材料の正確な粒度測定のためのガイド

- ふるい分けによる粒度測定の限界とは?主な欠点と代替方法を解き明かす

- 標準ふるいを使用する主な目的は何ですか?高品質触媒調製のための粒子均一性のマスター

- ふるいメッシュサイズはどのように計算しますか?正確な粒子分析のために公式規格を使用してください

- 実験室におけるふるいの用途は何ですか?品質管理のための粒度分布の測定

- バイオマス前処理において、特定のメッシュサイズのふるい分けが必要なのはなぜですか?精度と試薬浸透を最適化する