ふるい分け分析は基本的な手法ですが、重大な操作上の境界があります。その主な限界は、低解像度のデータしか提供しないこと、約50マイクロメートル(µm)未満の粒子の測定ができないこと、完全に乾燥した流動性の高い試料を必要とすること、そして驚くほど時間がかかり、オペレーターのエラーが発生しやすい多段階プロセスであることに起因します。

費用対効果が高く単純ではありますが、ふるい分け分析の限界は欠陥ではなく、本質的な特性です。その価値は、より大きな乾燥粒子の品質管理において最大化されますが、高解像度分析、50 µm未満の微粉末、または湿潤している、あるいは凝集しやすい材料には根本的に適していません。

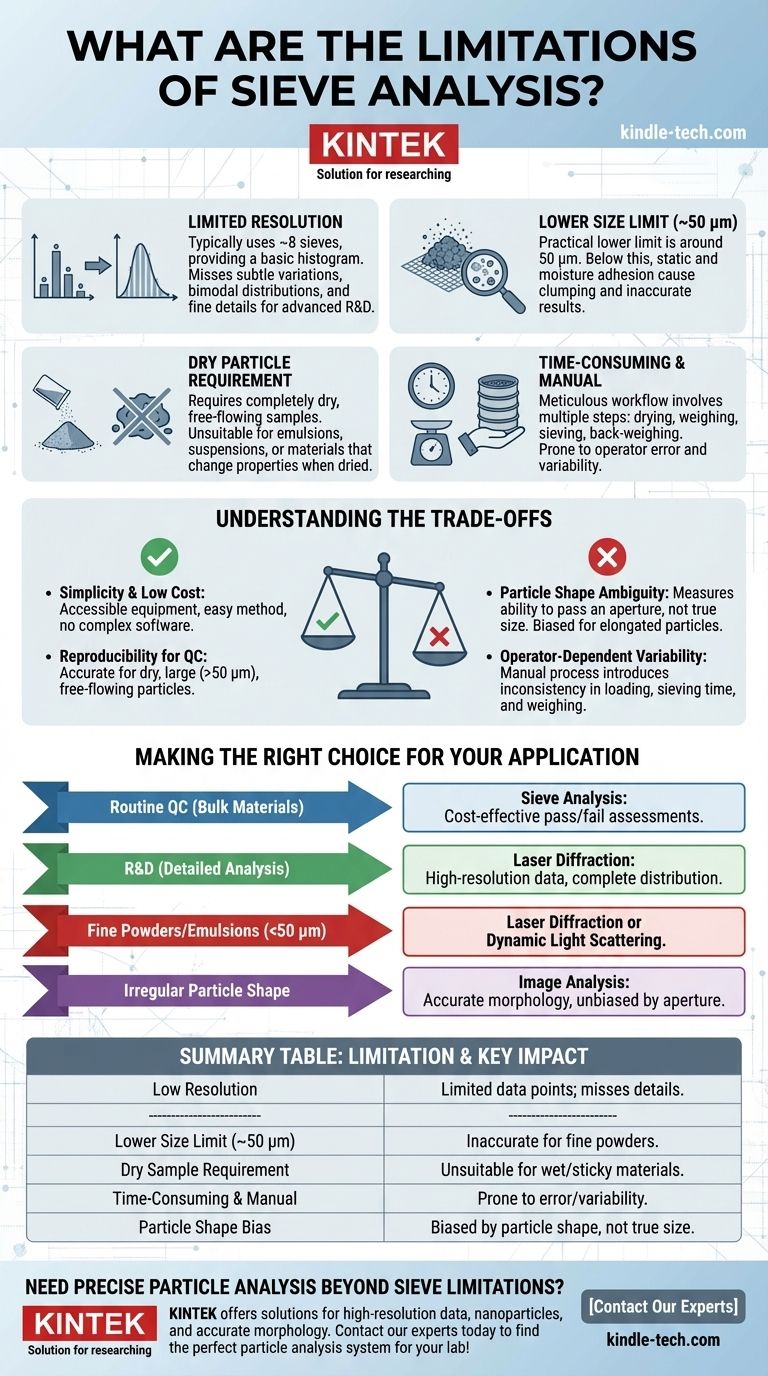

主な限界の解説

適切な粒子分析方法を選択するには、これらの限界がなぜ存在するのか、そしてそれが結果にどのような影響を与えるのかを理解する必要があります。

限られた解像度とデータの粒度

標準的なふるいスタックでは、最大で約8枚のふるいしか使用しません。これは、試料の粒子サイズ分布全体がわずか8つのデータポイントで記述されることを意味します。

これにより、試料の基本的なヒストグラムが得られ、日常的な品質チェックには十分な場合が多いです。しかし、高度な研究開発に必要な微妙なばらつき、二峰性分布、または微細な詳細を明らかにすることはできません。

下限サイズ

ふるい分け分析の実用的な下限は約50 µmであり、一部の特殊な技術では20 µmまで押し上げられています。

このサイズを下回ると、静電気や湿気による付着力などの力が重力よりも強くなります。粒子はふるいの目から通過するのではなく、塊になって付着し、結果の正確性が損なわれます。

乾燥試料の要件

ふるい分け分析は、粒子が撹拌下で自由に動くことに依存しています。このプロセスは、完全に乾燥しており、凝集しない試料でのみ機能します。

この制限により、エマルション、懸濁液、または乾燥時に物理的特性が変化する材料の分析には適しません。

プロセスが予想外に時間を要する場合がある

概念は単純ですが、公式のワークフローは細心の注意を要します。これには、方法開発、試料調製(乾燥)、空のふるいの正確な計量、試験の実行、そして各分画の注意深い再計量といった複数のステップが含まれます。

各ステップは時間を要し、不均一な試料分割から移送中の材料の紛失に至るまで、人為的エラーの潜在的な発生源となります。

トレードオフの理解

ふるい分け分析の限界は、その明確な利点と固有の測定原理との文脈で見た場合にのみ重要になります。

利点:単純さと低コスト

その永続的な人気の一番の理由は、アクセスの容易さです。装置は安価であり、方法は理解しやすく、複雑なソフトウェアや高度な訓練を受けた専門家を必要としません。

欠点:粒子形状の曖昧さ

ふるい分けは粒子の真のサイズを測定するのではなく、粒子が正方形の開口部を通過できるかどうかを測定します。細長い針状の粒子は、その最長の寸法ではなく、2番目に大きい寸法でサイズ決定されます。

これは認識しておくべき重要なバイアスです。粒子形状が重要な性能因子となる用途では、ふるい分け分析は誤解を招く可能性があります。画像解析の方が適切な代替手段となることがよくあります。

利点:特定の目標に対する再現性

適切な種類の材料—乾燥した、流動性の高い50 µmより大きい粒子—に対しては、ふるい分け分析は正確で再現性のある結果を提供します。それは、「私の材料の何パーセントが特定のサイズより大きいか小さいか?」という単純な問いに答えるのに優れています。

欠点:オペレーター依存のばらつき

プロセスが手動であるため、結果はオペレーターによって異なる場合があります。試料の投入方法、シェーカーの作動時間、分画の計量の丁寧さなど、すべての要因がばらつきを導入する可能性があり、厳密に制御されない場合、再現性を損ないます。

アプリケーションに最適な選択をする

これらの限界を利用して、ふるい分け分析が特定の目標にとって適切なツールであるかどうかを判断してください。

- 主な焦点がバルク材料の日常的な品質管理(QC)である場合: ふるい分け分析は、仕様に対する合格/不合格の評価において、最も費用対効果が高く効率的な方法であることがよくあります。

- 主な焦点が研究開発(R&D)である場合: 低いデータ解像度は大きな欠点です。より詳細で完全な粒子サイズ分布を得るためには、レーザー回折を検討してください。

- 主な焦点が微粉末、ナノ粒子、またはエマルションの分析である場合: ふるい分け分析は根本的に不適格です。レーザー回折や動的光散乱などの手法を使用する必要があります。

- 主な焦点が細長い、または不規則な粒子の特性評価である場合: ふるい分けは粒子の真の形態ではなく、開口部を通過する能力に基づいてバイアスのかかった結果をもたらすことに注意してください。より正確な理解のためには画像解析を検討してください。

これらの境界を理解することが、ふるい分け分析を効果的に活用し、いつより高度な手法に切り替えるべきかを正確に知るための鍵となります。

要約表:

| 限界 | 主な影響 |

|---|---|

| 低解像度 | データポイントが限定的(ふるい8~10枚);微妙な詳細を見逃す。 |

| 下限サイズ(約50 µm) | 粒子の付着により微粉末には不正確。 |

| 乾燥試料の要件 | 湿潤、粘着性、または凝集しやすい材料には不適。 |

| 時間のかかる手動作業 | オペレーターのエラーやばらつきが発生しやすい。 |

| 粒子形状のバイアス | 真の粒子サイズではなく、開口部を通過する能力を測定する。 |

ふるい分けの限界を超える正確な粒子分析が必要ですか?

ふるい分け分析は基礎的なツールですが、解像度、サイズ範囲、材料処理における制約は、高度なR&Dや品質管理の妨げとなる可能性があります。KINTEKは、これらの課題を克服するために適切なラボ機器と消耗品を提供することに特化しています。

高解像度データのためのレーザー回折、ナノ粒子用の動的光散乱、または正確な粒子形態のための画像解析のいずれが必要であっても、当社のラボの特定のニーズに合わせたソリューションがあります。

当社の専門家に今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、ラボの精度と効率を向上させるための最適な粒子分析システムを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- ふるい分け法で分離できる材料の種類とは?効率的な粒度分離のガイド

- 実験室におけるふるいの用途は何ですか?正確な粒度分析で材料の一貫性を確保する

- ふるいのメッシュサイズを決定する方法は?研究室の粒子分離をマスターする

- ふるい分け法の長所と短所は何ですか?信頼性が高く費用対効果の高い粒度測定ガイド

- 利用可能なふるいのサイズは?正確な粒子分析のために適切なふるいを選びましょう

- 150メッシュふるいの使用は、ポリイミド前駆体粉末にどのような利点をもたらしますか?フォーム構造の完全性を強化する

- ふるい分け分析に影響を与える要因は何ですか?正確な粒度分布を確保するために

- NaSICON粉末のプレス成形前に標準的なふるいを使用する必要があるのはなぜですか? 焼結密度を向上させる