ナノ材料の合成は、制御との戦いです。主な課題は、ナノスケールで粒子を作成することだけでなく、そのサイズ、形状、純度を正確に指示することにあります。従来の方法では、複雑なプロセスと過酷な条件を伴うことが多く、均一なナノ粒子を一貫して手頃な価格で製造することは困難です。

ナノ材料合成の中心的な課題は、粒子の特性に対する実験室規模の精密な制御を、スケーラブルで費用対効果が高く、実際のアプリケーションにとって安全なプロセスに変換することの極めて大きな困難さです。

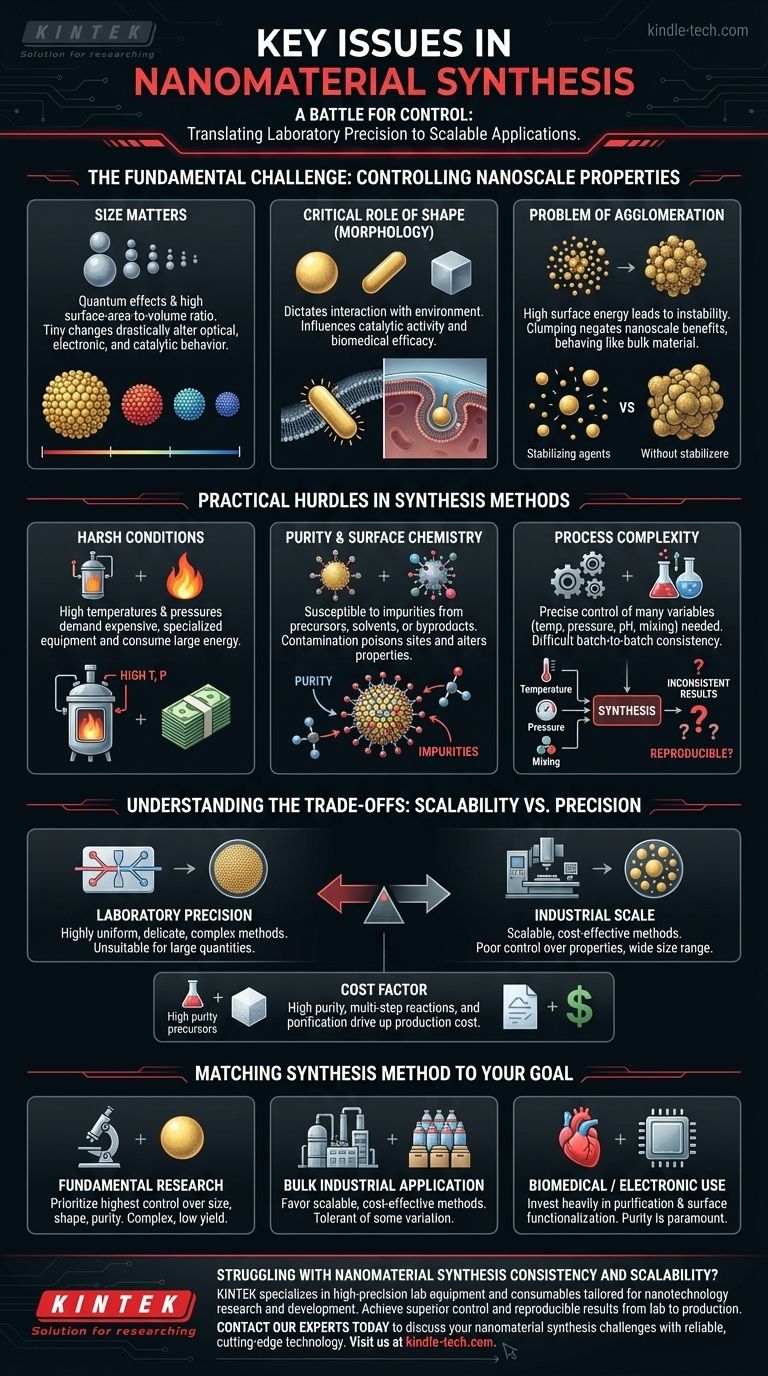

根本的な課題:ナノスケール特性の制御

ナノ材料のユニークで強力な特性は、その物理的寸法に直接関連しています。合成中にこれらの寸法を制御できないことは、最終的な性能を直接損ないます。

なぜサイズが重要なのか

ナノスケールでは、特性はもはや一定ではありません。それらは量子効果と極めて高い表面積対体積比によって決定されます。

粒子の直径のわずかな変化—わずか数ナノメートルでも—材料の光学的、電子的、または触媒的挙動を劇的に変化させることができます。例えば、金ナノ粒子の色は、そのサイズに完全に依存します。

形状(形態)の重要な役割

材料の形状は、それが環境とどのように相互作用するかを決定します。同じ材料のナノスフィア、ナノロッド、ナノキューブは、異なる触媒活性と光学的特性を持ちます。

生物医学的応用では、形状はナノ粒子が細胞膜とどのように相互作用するかに影響を与え、薬物送達や医療画像診断にとって重要な要素となります。

凝集の問題

ナノ粒子は信じられないほど高い表面エネルギーを持っており、本質的に不安定です。それらは、より安定した低エネルギー状態に達するために、凝集、つまり互いに固まる強い傾向があります。

この凝集は、大きな凝集体がバルク材料のように振る舞うため、ナノスケールの利点を打ち消します。合成の大部分はこれを防ぐことに専念しており、多くの場合、安定剤や「キャッピング」配位子を使用します。

合成方法における実際的な障害

特性を制御するという理論的な課題を超えて、合成プロセスの実際の側面は、それ自体が重要な一連の障害を提示します。

過酷な条件の問題

従来のアプローチで指摘されているように、多くの合成方法では高温高圧が必要です。

これらの条件は、特殊で高価な設備を必要とし、大量のエネルギーを消費し、小さな実験室用反応器から工業生産容器へとスケールアップするのが本質的に困難です。

純度と表面化学の確保

ナノ材料は不純物に非常に敏感です。反応からの残留化学前駆体、溶媒、または副生成物がナノ粒子の表面に吸着する可能性があります。

この汚染は、触媒サイトを毒したり、電子特性を変化させたり、毒性を導入したりする可能性があり、意図された用途にとって材料を無用または危険なものにしてしまいます。

プロセスの複雑さ

成功する合成は、温度、圧力、pH、反応物濃度、混合速度など、多数の変数の精密な制御に依存することがよくあります。

これらの要因間の相互作用は非常に複雑であり、バッチ間の一貫性を達成することは困難です。ある日完璧に機能するプロセスが、単一の変数が完全に再現されない場合、翌日には全く異なる結果をもたらす可能性があります。

トレードオフの理解:スケーラビリティ vs. 精度

ナノ材料を大量に生産する能力と、その特性を高い精度で制御する能力の間には、しばしば直接的な対立があります。

実験室の精度 vs. 産業規模

実験室環境で非常に均一な「単分散」ナノ粒子を生成する方法は、多くの場合繊細で複雑であり、商業製品に必要なキログラムまたはトン単位の量を生産するには不向きです。

逆に、機械的粉砕(トップダウン合成)のように容易にスケールアップできる方法は、幅広いサイズと形状の粒子を生成することが多く、化学的(ボトムアップ)合成と比較して最終的な特性の制御が劣ります。

コスト要因

高純度の化学前駆体、複雑な多段階反応、および広範な精製プロセスはすべて、生産コストを押し上げます。

この経済的障壁は、学術界で発見された多くの有望なナノ材料が、まだ広範な商業利用に移行していない主な理由です。

合成方法と目標の一致

「最良の」合成戦略は、最終目標に完全に依存します。主要な目標を理解することが、これらの課題を乗り越えるための最初のステップです。

- 主な焦点が基礎研究である場合:複雑で収率が低くても、サイズ、形状、純度を最高度に制御できる方法を優先します。

- 主な焦点がバルク産業用途である場合:スケーラブルで費用対効果の高い方法を好み、ナノ粒子の特性のいくつかの変動を許容するように製品を設計します。

- 主な焦点が生物医学的または電子的用途である場合:純度と表面化学が最重要であるため、精製および表面機能化のステップに多大な投資を行います。

これらの合成課題を克服することが、ナノテクノロジーの変革的可能性を解き放つ鍵となります。

要約表:

| 課題 | 主要な問題 | 最終製品への影響 |

|---|---|---|

| サイズ制御 | 量子効果と表面積対体積比 | 光学的、電子的、触媒的特性の劇的な変化 |

| 形状制御 | 形態が環境との相互作用を決定 | 触媒活性と生物医学的応用効果に影響 |

| 純度と表面化学 | 前駆体または溶媒からの汚染 | 触媒サイトを毒したり、毒性を導入したりする可能性 |

| スケーラビリティ | 実験室の精度と工業生産のトレードオフ | 高コストとバッチの不整合が商業利用を妨げる |

ナノ材料合成の一貫性とスケーラビリティにお困りですか? KINTEKは、ナノテクノロジーの研究開発に特化した高精度ラボ機器と消耗品を提供しています。当社のソリューションは、粒子のサイズ、形状、純度をより高度に制御するのに役立ち、ラボから生産まで再現性のある結果を保証します。今すぐ専門家にお問い合わせください。信頼性の高い最先端技術で、お客様のナノ材料合成の課題をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- 実験室用卓上凍結乾燥機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器