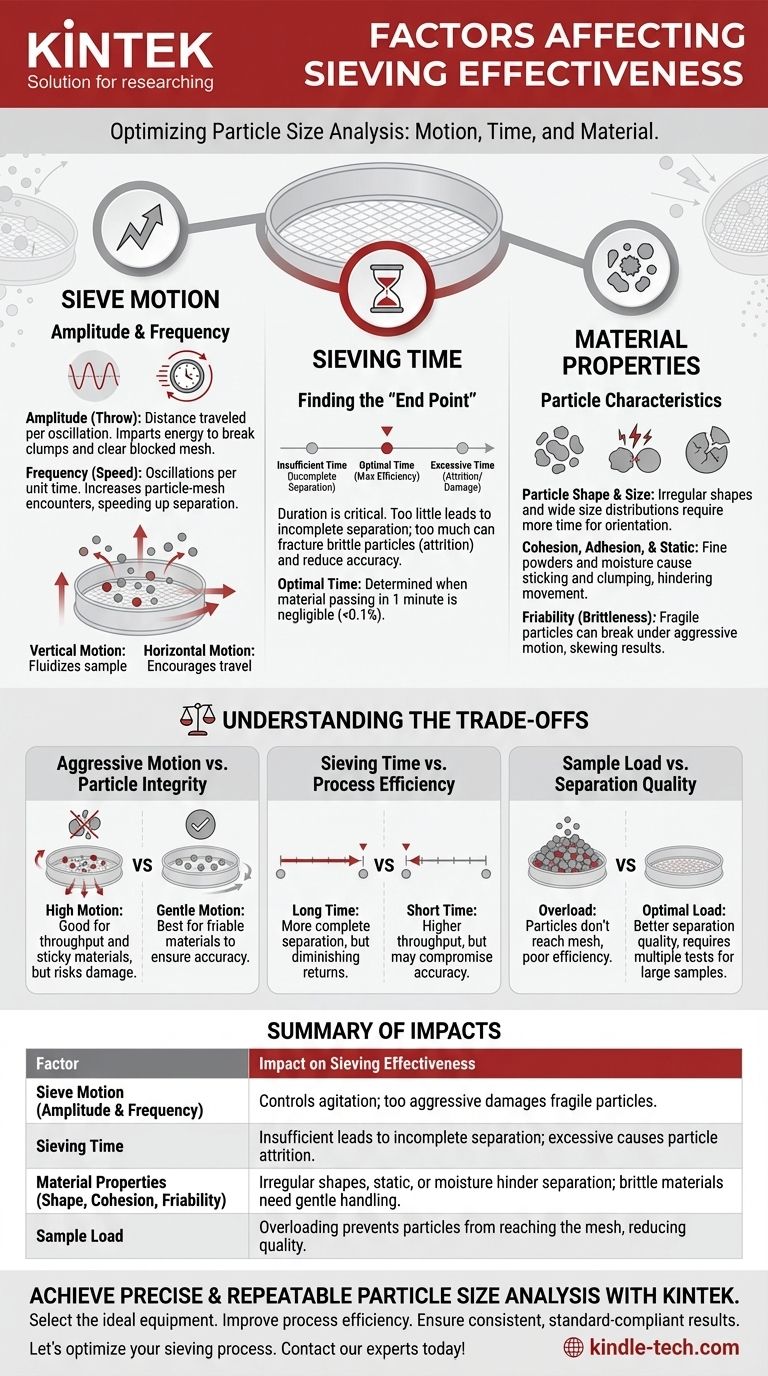

簡単に言えば、ふるい分けの有効性は、ふるいの動き(振幅と速度)、総ふるい分け時間、および分離される材料の物理的特性によって決まります。これらの要因が連携して、粒度分析の精度と効率を決定します。

効果的なふるい分けの核心的な課題は、動きと時間の最適なバランスを見つけることです。目標は、粒子が損傷したり、メッシュが目詰まりしたりすることなく、すべての粒子がふるいの開口部を通過するのに十分な機会を与えることです。

ふるい分けの基本原理

相対運動の生成

ふるい分けの全プロセスは、1つの単純な原理に基づいています。それは、サンプルの粒子とふるいの表面との間に相対運動を作り出すことです。

この動きは、垂直、水平、またはその両方の組み合わせである場合があります。その目的は、粒子をメッシュから持ち上げ、着地時に再配向する機会を与え、開口部に異なる面を提示することです。この絶え間ない動きがなければ、材料は単にメッシュの上に留まり、意味のある分離を防ぎます。

動きが粒子を分離する方法

ふるいが動くと、粒子は攪拌されます。小さな粒子は、大きな粒子の中を通り抜け、メッシュに到達します。

粒子のエネルギーとその向きの組み合わせによって、通過するかどうかが決まります。メッシュの開口部よりも小さい粒子は、開口部に正しく近づけば通過します。より大きな粒子は保持されます。

制御可能な主要な要因

ふるいの動き:振幅と周波数

振幅(またはスロー)は、ふるいが振動中に移動する距離です。振幅が大きいほど、より多くのエネルギーが与えられ、凝集した粒子を分解し、目詰まりしたメッシュの開口部(目詰まり)をクリアするのに効果的です。

周波数(または速度)は、単位時間あたりに発生する振動の回数です。周波数が高いほど、各粒子が開口部に遭遇する機会が増え、分離プロセスが加速されます。理想的な動きは、サンプルを流動化させる垂直方向のスローと、粒子がメッシュを横切って移動するのを促す水平方向の動きの組み合わせであることがよくあります。

ふるい分け時間:「終点」を見つける

ふるい分けプロセスの持続時間は、精度にとって重要です。時間が不十分だと、不完全な分離となり、多くの微細な粒子が粗い画分に残ってしまいます。

逆に、過度のふるい分け時間は収穫逓減につながり、脆い粒子を損傷することさえあります(摩耗と呼ばれるプロセス)。これは、より多くの微粉を生成することで結果を歪めます。最適な時間は、1分間の間隔でふるいを通過する材料の量が無視できる程度になるまで(例:サンプル質量の0.1%未満)ふるい分けを行うことで、実験的に決定されることがよくあります。

材料特性の影響

粒子の形状と粒度分布

理想的には、粒子は完璧な球体であり、開口部を容易に通過します。実際には、粒子は細長かったり、平らだったり、不規則だったりします。これらの形状は、メッシュを通過するために正しく向きを変えるためにより多くの時間と特定の動きを必要とします。幅広い粒度を持つサンプルは、非常に狭い分布を持つサンプルとは異なる挙動を示します。

凝集性、付着性、および静電荷

微粉末は、特に水分が存在する場合、凝集性(互いにくっつくこと)および付着性(ふるい枠やメッシュにくっつくこと)の影響を受けやすいです。

静電荷も粒子を凝集させたり、ふるいに付着させたりする原因となります。どちらの効果も、粒子が自由に動き、メッシュを通過するのを妨げ、不正確な結果につながります。

脆性(粒子の脆さ)

脆い材料とは、簡単に壊れたり崩れたりするものです。ふるい分けの動きが激しすぎる(振幅や速度が高い)と、これらの粒子は破砕される可能性があります。これにより、微細材料の量が人為的に増加し、元のサンプルを代表しない粒度分布が生成されます。

トレードオフの理解

激しい動き vs. 粒子の完全性

高速で高振幅の動きは、密度の高い材料や粘着性のある材料を分離し、高いスループットを達成するのに優れています。しかし、この同じ動きは脆い粒子を破壊し、分析の精度を損なう可能性があります。分離を達成できる最も穏やかな動きが、多くの場合最善です。

ふるい分け時間 vs. プロセス効率

長いふるい分けは、より完全な分離を生み出しますが、ある時点までです。追加の1分ごとに、分離される材料はますます少なくなります。品質管理または生産環境では、精度への要求と迅速な結果への要求のバランスを取る必要があります。

サンプル負荷 vs. 分離品質

ふるいの過負荷はよくある間違いです。材料の層が厚すぎると、上層の粒子はメッシュに到達する機会がありません。これにより、分離効率が低下します。より少ないサンプルを使用するか、大きなサンプルを複数のテストに分割する方が良いでしょう。

目標に合った適切な選択をする

プロセスを最適化するには、まず主要な目的を定義する必要があります。異なる目標には、これらの要因のバランスを取るための異なるアプローチが必要です。

- 分析精度が主な焦点の場合:確立された標準(ISOやASTMなど)に従うか、粒子摩耗を引き起こすことなく分離が完了していることを確認するために、ふるい分けの終点を実験的に決定します。

- 高スループットが主な焦点の場合:品質仕様を満たす最短時間でより積極的な動きを使用しますが、このプロセスが材料を破砕しないことを検証します。

- 困難な材料(微細、粘着性、または脆弱)のふるい分けが主な焦点の場合:少量のサンプルを使用し、断続的な動きや、垂直方向と水平方向の動きを組み合わせて粒子を穏やかに脱凝集させる特殊なシェーカーを試します。

これらの要因がどのように相互作用するかを理解することで、ふるい分けは単純な機械的作業から、制御された再現性のある分析方法へと変わります。

要約表:

| 要因 | ふるい分けの有効性への影響 |

|---|---|

| ふるいの動き(振幅と周波数) | 粒子の攪拌と配向を制御します。激しすぎると脆い粒子を損傷する可能性があります。 |

| ふるい分け時間 | 時間が不十分だと不完全な分離につながります。時間が長すぎると粒子摩耗を引き起こす可能性があります。 |

| 材料特性(形状、凝集性、脆性) | 不規則な形状、静電気、または水分は分離を妨げます。脆い材料は穏やかな取り扱いが必要です。 |

| サンプル負荷 | 過負荷は粒子がメッシュに到達するのを妨げ、分離品質を低下させます。 |

KINTEKで正確で再現性のある粒度分析を実現しましょう。

高スループットの品質管理が目標であろうと、繊細な分析精度が目標であろうと、適切な実験装置が重要です。KINTEKは、材料に必要な最適な動きと穏やかな取り扱いを提供するように設計された高品質のふるいとシェーカーを専門としています。

KINTEKがお手伝いできること:

- 特定の材料特性と分離目標に合わせた理想的な機器の選択。

- 実験室でのプロセス効率とデータ信頼性の向上。

- 密度の高い顆粒から微細で凝集性の高い粉末まで、あらゆる材料に対して一貫した標準準拠の結果を保証します。

ふるい分けプロセスを最適化しましょう。今すぐ専門家にお問い合わせいただき、実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

よくある質問

- 微細ふるい網はどのような技術的問題を解決しますか?ケイ酸カルシウム水和物における凝集塊の除去

- LGVO粉末に100 µmの標準試験ふるいが必須なのはなぜですか?スムーズなエアロゾル堆積とコーティング均一性を確保

- トウモロコシの茎葉の標準的なふるい分けシステムの利用はなぜ必要なのでしょうか? KINTEKでリグニンの分解を最大化しましょう。

- ふるい分け分析の精度はどの程度か?信頼性の高い粒度分布データを得る

- ふるい分けの欠点は何ですか?正確な粒子分析における主な限界

- PEOのホット押出前の粉末処理にふるい分け装置が必要なのはなぜですか?陰極膜の均一性を確保する

- 製薬分野におけるふるいの用途は何ですか?精密な粒子制御で医薬品の安全性と有効性を確保

- 試験用ふるいはどのように校正されますか?適切な検証により、正確な粒度分析を保証する