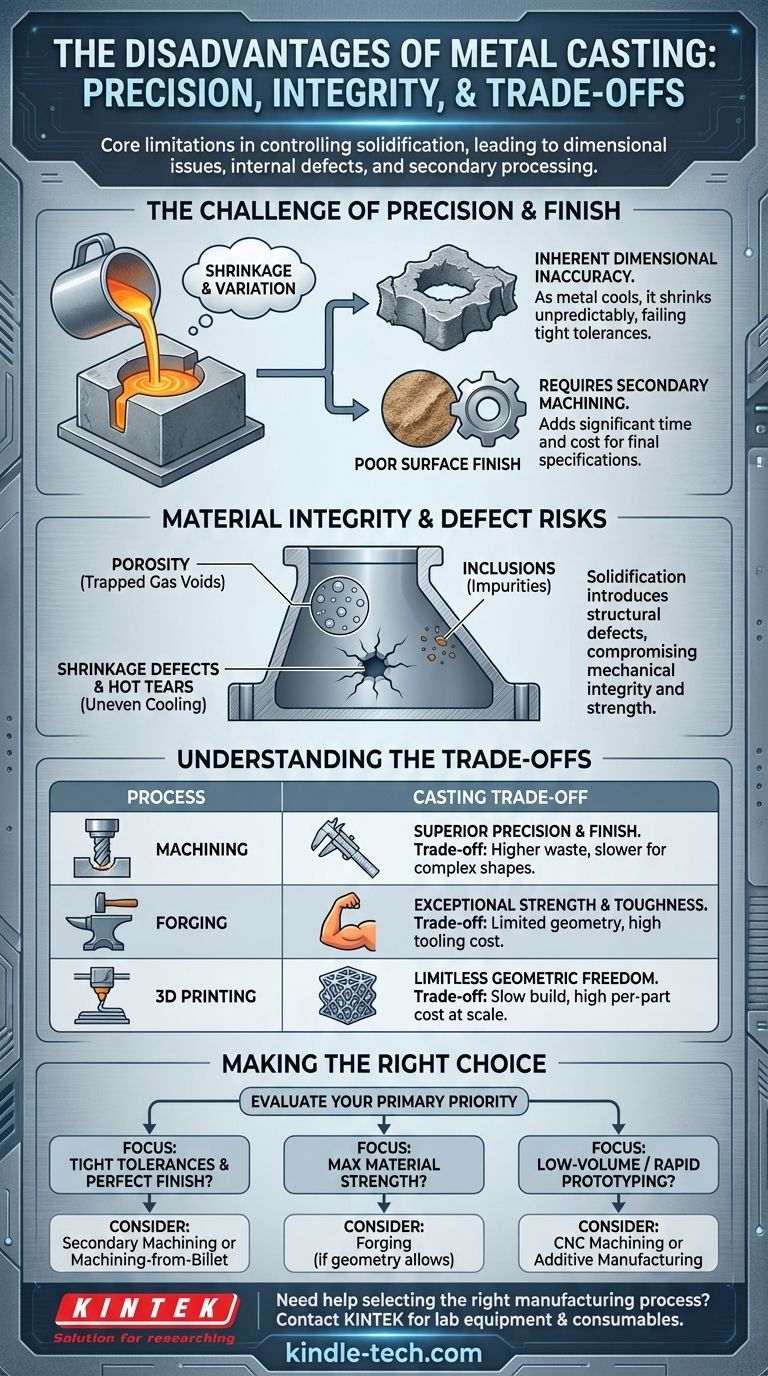

金属鋳造は基礎的で用途の広い製造プロセスですが、重大な一連の限界によって特徴づけられます。主な欠点は、凝固プロセスの制御の難しさに起因し、寸法精度の問題、内部欠陥の可能性、最終仕様を満たすためのコストのかかる二次加工の頻繁な必要性につながります。

金属鋳造の核心的なトレードオフは、複雑な幾何学的形状を比較的低い単価で、多くの場合大量に生産できる能力と引き換えに、寸法精度、表面仕上げ、そして場合によっては材料強度を犠牲にすることです。

精度と仕上げの課題

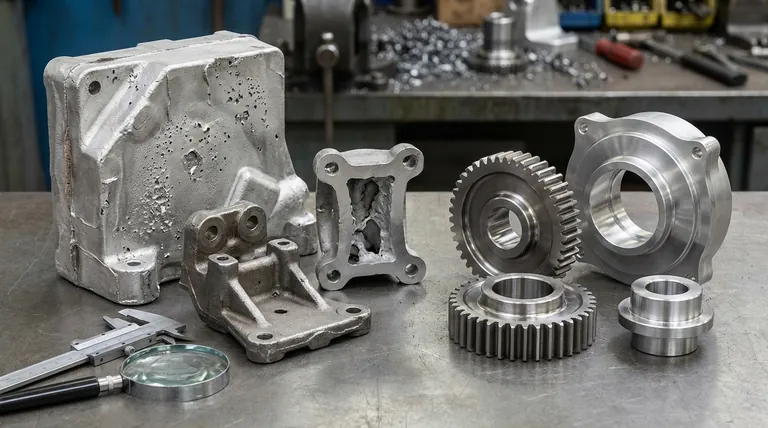

鋳造の最も直接的で一般的な欠点は、部品の最終的な寸法と表面品質に関連しています。これらの問題は、追加の製造工程を必要とし、時間とコストを増加させることがよくあります。

固有の寸法不正確さ

溶融金属が冷却して凝固するにつれて、それは収縮します。複雑な形状全体にわたってこの収縮を完全に均一に予測し制御することは非常に困難です。

これにより、厳しい寸法公差を満たせない最終部品が生じます。金型の変形や冷却速度のわずかな変動などの要因が、この不正確さに寄与します。

劣悪な表面仕上げ

鋳造部品の表面は、金型の内面を直接複製したものです。砂型鋳造などの一般的なプロセスでは、これは特徴的な粗い質感をもたらします。

より滑らかな金型材料を使用した場合でも、鋳造そのままの仕上げが、嵌合面、シール面、または美観が重要な部品にとって許容できることはめったにありません。

二次加工の必要性

公差と表面仕上げの悪さのため、ほぼすべての鋳造品には二次加工が必要です。

これには、最終的に要求される寸法と平滑性を達成するためのフライス加工、旋削、穴あけ、研削などのプロセスが含まれます。この後処理工程は大幅なコストを追加し、鋳造の初期の速度上の利点のいくつかを相殺します。

材料の完全性と欠陥のリスク

液体から固体への移行は不安定なプロセスであり、最終的なコンポーネントの機械的完全性を損なう可能性のある一連の構造的欠陥を引き起こす可能性があります。

気孔率(ポロシティ)

ガスは溶融金属に溶解し、金属が凝固する際に気泡として閉じ込められることがあります。これにより、気孔率として知られる小さな内部の空隙が形成されます。

これらの空隙は応力集中点として機能し、部品の全体的な強度を低下させ、特に疲労下での負荷による破壊に対して脆弱にします。

収縮と熱間亀裂

鋳造の厚い部分が隣接する薄い部分よりもゆっくりと冷却されると、収縮欠陥と呼ばれる空隙やへこみが生じる可能性があります。

さらに、部品が金型によって自由に収縮することを妨げられると、金属がまだ熱いうちに亀裂が生じる応力集中を引き起こす可能性があり、これは熱間亀裂またはホットクラッキングとして知られる欠陥です。

介在物

金型材料(砂粒)、スラグ、酸化物などの非金属不純物が、凝固する金属内に閉じ込められることがあります。

これらの介在物は金属の結晶構造を乱し、気孔率の影響と同様に、部品内に弱点を作り出します。

トレードオフの理解:鋳造と他のプロセスの比較

鋳造の欠点は、代替の製造方法と比較することで最もよく理解できます。選択は、部品の特定の要件に完全に依存します。

鋳造と機械加工の比較

固体金属ブロック(ビレット)からの機械加工は、優れた寸法精度と表面仕上げを提供します。また、より均一で予測可能な内部構造を持つ部品を生成します。

トレードオフは、廃棄物と時間です。機械加工は、大量のスクラップ材料(切りくず)を生成する除去プロセスであり、複雑な形状をゼロから製造するには、はるかに時間がかかり、コストが高くなる可能性があります。

鋳造と鍛造の比較

鍛造は、圧縮力を使用して金属を成形するものであり、金属の結晶粒構造を洗練させ、優れた強度、靭性、疲労耐性を持つ部品をもたらします。

しかし、鍛造は鋳造よりも複雑な形状に制限され、通常は高い金型コストがかかるため、強度が最も重要となる高性能用途により適しています。

鋳造と積層造形(3Dプリンティング)の比較

金属3Dプリンティングは、初期の金型コストなしにほぼ無限の幾何学的自由度を提供し、プロトタイプ、カスタム部品、および非常に複雑な少量生産部品に最適です。

3Dプリンティングの主な欠点は、ビルド速度が遅く、量産時の部品単価が高くなることであり、大量生産においては鋳造の方がはるかに経済的になります。

目標に合わせた正しい選択をする

鋳造の欠点がプロジェクトにとって許容できるかどうかを判断するには、主なエンジニアリング上の優先順位を評価してください。

- もし主な焦点が厳しい公差と完璧な仕上げである場合: 大幅な二次加工を計画するか、ビレットから機械加工する方法から始めることを検討してください。

- もし主な焦点が最大の材料強度と疲労耐性である場合: 形状が許す部品については、鍛造が優れたプロセスです。

- もし主な焦点が少量生産または迅速なプロトタイピングである場合: 鋳造の高い金型コストを避け、代わりにCNC機械加工または積層造形を検討してください。

これらの固有の限界を理解することが、鋳造を効果的に活用し、コストのかかる製造上のミスマッチを避けるための鍵となります。

要約表:

| 欠点のカテゴリ | 主な問題 | 最終部品への影響 |

|---|---|---|

| 精度と仕上げ | 寸法不正確さ、表面の粗さ | 二次加工が必要、コストが増加 |

| 材料の完全性 | 気孔率、収縮、熱間亀裂、介在物 | 強度の低下、疲労耐性の低下、破壊の可能性 |

| プロセス比較 | 機械加工より不正確、鍛造より弱い、プロトタイプ作成では3Dプリンティングより遅い | 高精度、高強度、少量生産のニーズには最適ではない |

研究室または生産ニーズに最適な製造プロセスを選択するのに役立ちますか? KINTEKでは、鋳造、鍛造、または3Dプリントされた部品のいずれを扱う場合でも、材料の分析、プロトタイプのテスト、品質管理の確保に役立つラボ機器と消耗品の提供を専門としています。当社の専門家に今すぐお問い合わせいただき、研究室の要件に合わせて調整された精密ツールと信頼性の高いソリューションで、お客様のプロジェクトをどのようにサポートできるかご相談ください。

ビジュアルガイド