圧縮成形金型の主な種類は、フラッシュ成形、ポジティブ成形、セミポジティブ成形、ランデッドポジティブ成形です。それぞれの設計は、成形サイクル中に原材料をどのように保持し、「フラッシュ」と呼ばれる余分な材料の流れをどのように管理するかによって定義されます。特定の金型タイプの選択は、部品品質、材料使用量、および全体的な製造コストに直接影響を与える重要なエンジニアリング上の決定です。

圧縮成形金型の種類の根本的な違いは、材料の圧力とオーバーフローを制御する方法にあります。選択は、経済的だが精度が低いフラッシュ金型から、厳密だが高密度のポジティブ金型へとスペクトルに沿って進み、セミポジティブ設計が多用途な中間領域を提供します。

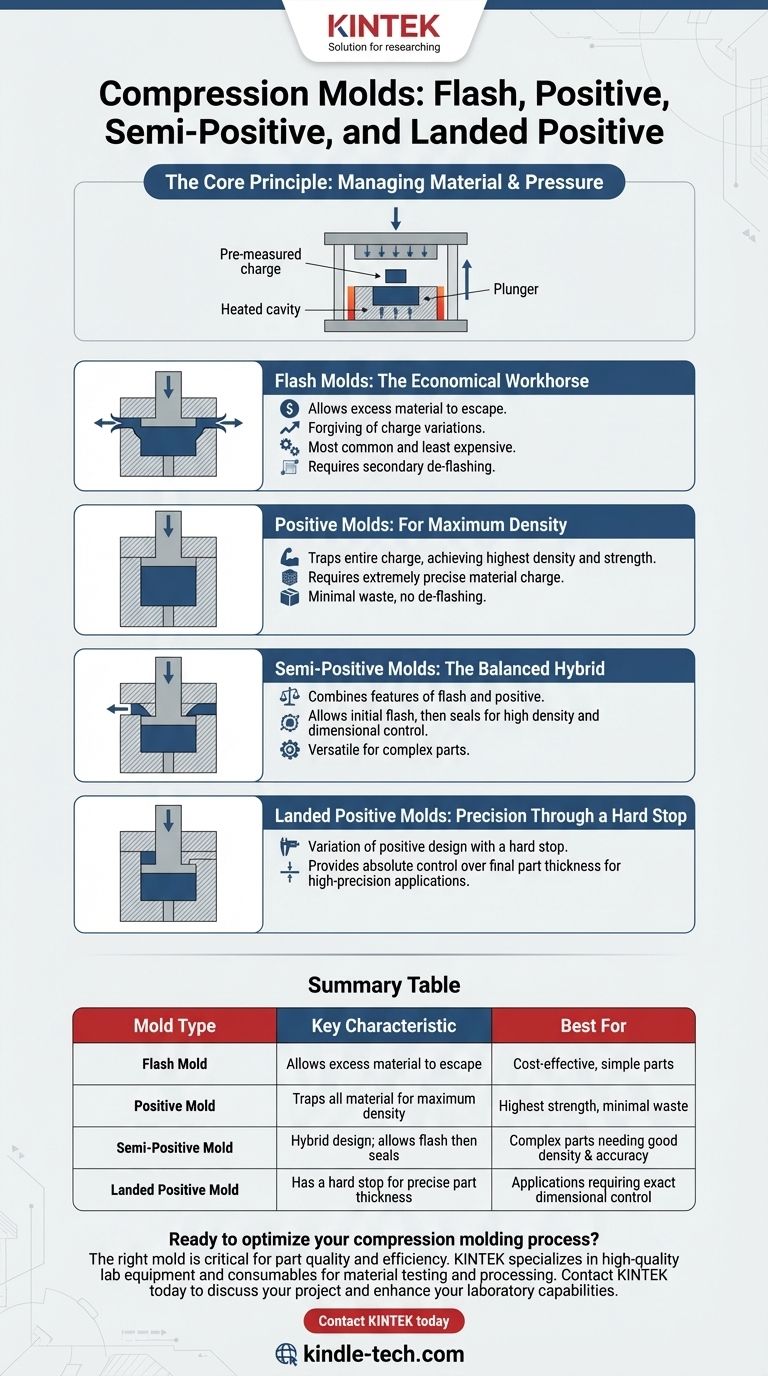

コア原則:材料と圧力の管理

圧縮成形は、基本的に、あらかじめ計量された量の材料(「チャージ」)を加熱された金型キャビティに配置することを含みます。その後、プランジャーまたはトップフォースが金型を閉じ、巨大な圧力をかけて材料をキャビティの形状に適合させます。

金型タイプを区別する鍵は、材料チャージがめったに完璧ではないという事実にどう対処するかです。これにより、圧力の制御と余分な材料の処理に関して、さまざまな戦略が生まれます。

フラッシュ金型:経済的な主力

フラッシュ金型は、金型の2つの部分が完全に密閉されないように設計されています。キャビティの周囲には、「フラッシュランド」として知られる小さな水平の隙間があります。

圧力がかかると、余分な材料がキャビティからこのランド領域に流れ出し、薄いフラッシュシートを形成します。これにより、金型は材料チャージのわずかな変動に対して寛容になります。これは最も一般的で最も安価なタイプの圧縮金型です。

ポジティブ金型:最大の密度を実現

ポジティブ金型は、シリンダー内のピストンのように機能します。プランジャーはキャビティの垂直壁内にきつく収まり、材料が逃げる余地がありません。

この設計は、材料チャージ全体を閉じ込め、そのすべてを部品内に固めるように強制します。これにより、可能な限り最高の部品密度と強度が得られますが、非常に正確な材料チャージが必要です。材料が少なすぎると部品が不完全になり、多すぎると金型やプレスが損傷する可能性があります。

セミポジティブ金型:バランスの取れたハイブリッド

セミポジティブ金型は、フラッシュ設計とポジティブ設計の特徴を組み合わせたものです。最初は少量のフラッシュが逃げることを許容しますが、金型がさらに閉じると、プランジャーがキャビティに入り、ポジティブなシールを作成します。

この「両方の長所を兼ね備えた」アプローチは、真のポジティブ金型よりもチャージの変動に対して寛容でありながら、優れた寸法制御と高密度を提供します。優れた表面品質と内部完全性を必要とする複雑な部品に最適です。

ランデッドポジティブ金型:ハードストップによる精度

「ランデッドプランジャー」金型とも呼ばれ、これはポジティブ設計のバリエーションです。主な特徴は、プランジャーの移動を正確で事前に決定された深さで停止させる物理的な「ランド」またはストップです。

これにより、最終的な部品の厚さを完全に制御でき、これは多くの高精度アプリケーションにとって重要です。ポジティブ金型のようにほとんどの材料を閉じ込めますが、ハードストップにより部品間の寸法の一貫性が保証されます。

トレードオフの理解

金型の種類を選択することは、「どれが最高か」ということではなく、特定のアプリケーションにどれが最適かということです。決定には、コスト、部品の複雑さ、品質要件のバランスが含まれます。

コスト対精度

フラッシュ金型は、正確な材料計量を必要としないため、製造および運用コストが最も低くなります。ただし、材料の無駄(フラッシュ)が発生し、二次的なトリミング作業が必要になり、人件費が増加します。

ポジティブ金型は製造コストが高く、材料チャージに対して厳格なプロセス管理を要求します。利点は、材料の無駄が最小限で、二次的なバリ取りのないネットシェイプ部品が得られることです。

材料の流れと特性

選択したポリマー(例:熱硬化性BMC、SMC、または熱可塑性樹脂)の粘度と流動特性が重要です。非常に硬い、または流れの少ない材料は、フラッシュ金型が圧力を逃がしすぎると、部品の複雑な部分を充填できない場合があります。

このような場合、キャビティが完全に充填されるように圧力を構築するために、セミポジティブ金型またはポジティブ金型が必要になります。

部品の形状

シンプルで浅い部品は、フラッシュ金型の理想的な候補です。

深絞り部品や、複雑な形状、高い垂直壁、または異なる厚さを持つ部品は、セミポジティブおよびポジティブ金型の優れた圧力制御から恩恵を受けます。これらの設計により、材料があらゆる隅に押し込まれ、ボイドを防ぎ、均一な密度が保証されます。

アプリケーションに最適な金型の選択

最終的な選択は、プロジェクトの主な目標を明確に理解することにかかっています。

- 主な焦点が、大量生産されるシンプルな部品のコスト効率である場合: フラッシュ金型は最も低い金型コストを提供し、生産において寛容です。

- 主な焦点が、最大の部品密度、強度、および材料の無駄の最小化である場合: ポジティブ金型が理想的な選択ですが、正確なチャージ制御に投資する必要があります。

- 主な焦点が、寸法精度、良好な密度、および設計の複雑さのバランスである場合: セミポジティブ金型が最も多用途で堅牢なソリューションを提供します。

- 主な焦点が、重要な部品の厚さに対する絶対的な制御である場合: ランデッドポジティブ金型のみがこのレベルの寸法安定性を保証します。

正しい金型を選択することは、効率的で高品質な生産への第一歩です。

概要表:

| 金型タイプ | 主な特徴 | 最適用途 |

|---|---|---|

| フラッシュ金型 | 余分な材料(フラッシュ)を逃がす | コスト効率の高いシンプルな部品 |

| ポジティブ金型 | すべての材料を閉じ込め、最大密度を実現 | 最高の強度、最小限の無駄 |

| セミポジティブ金型 | ハイブリッド設計。フラッシュを許容してから密閉する | 良好な密度と精度を必要とする複雑な部品 |

| ランデッドポジティブ金型 | 正確な部品の厚さのためにハードストップを備える | 厳密な寸法管理を必要とするアプリケーション |

圧縮成形プロセスを最適化する準備はできましたか? 適切な金型は、特定のアプリケーションに対して部品品質、材料効率、コスト効率の完璧なバランスを達成するために不可欠です。KINTEKは、高度な成形技術をサポートする材料試験および処理ソリューションを含む、高品質のラボ機器と消耗品を提供することを専門としています。

当社の専門家がお客様のニーズに最適な機器の選択をお手伝いします。KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、当社のラボの能力をどのように向上できるかをご確認ください!

ビジュアルガイド