ハンマーミルに必要な電力は単一の数値ではなく、小規模または実験室用モデルのわずか5馬力から、バイオ精製や大量の飼料粉砕に使用される大規模な産業用ユニットの600馬力(450 kW)を超える範囲にわたります。最終的な電力消費は、粉砕される材料、希望する最終粒度、およびミルの特定の設計と処理能力の直接的な結果です。

最も重要な洞察は、電力消費がミル自体の固定属性ではなく、要求される作業によって決定される動的な変数であるということです。電力需要を左右する要因を理解することは、機器の適切なサイジング、運用コストの管理、およびプロセス全体の最適化に不可欠です。

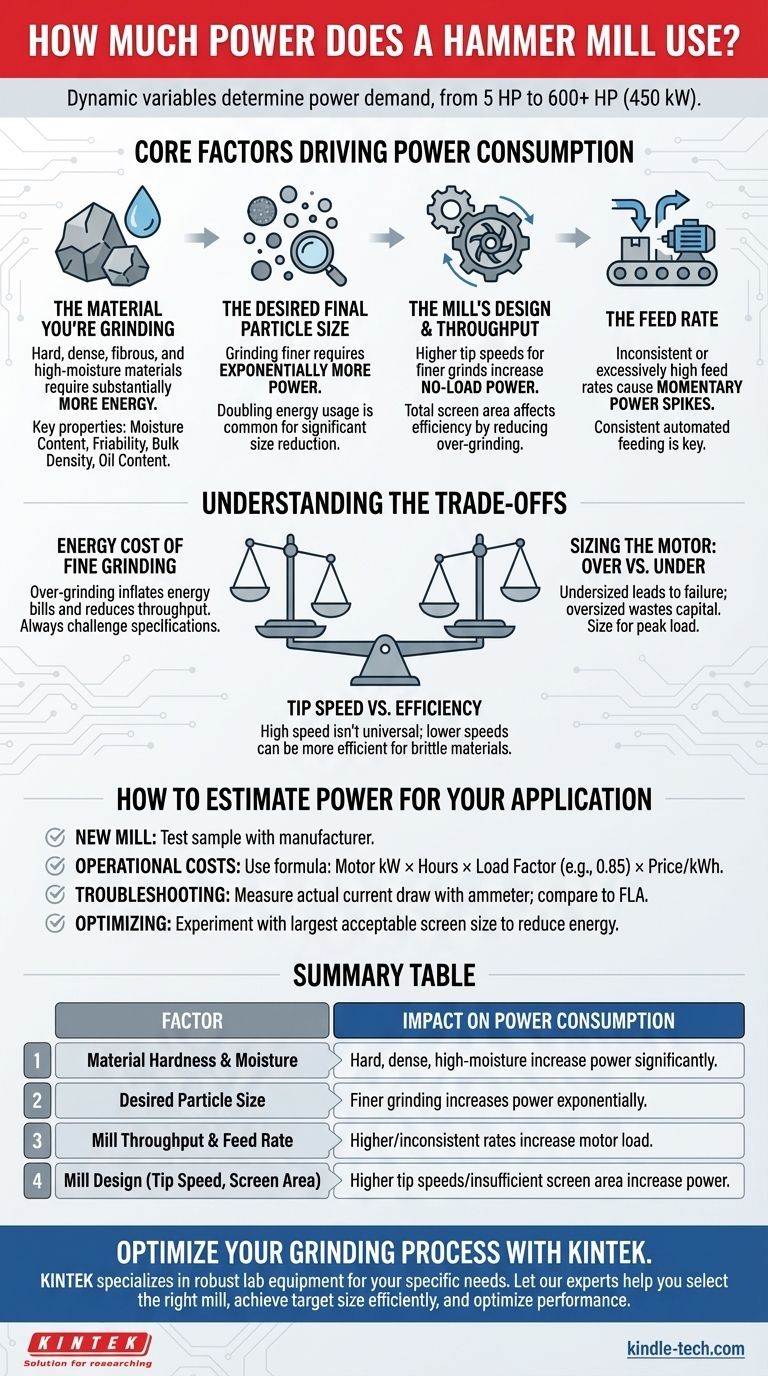

電力消費を左右する主要な要因

電力要件を正確に見積もるには、ミルのモーター定格を超えて、特定の用途を分析する必要があります。モーターは潜在的な負荷を処理できるようにサイズ設定されていますが、実際の電力消費は目の前のタスクによって決定されます。

粉砕する材料

入力材料の特性は、最も重要な単一の要因です。硬く、密度が高く、繊維質の材料は、柔らかく脆い材料よりも分解するためにはるかに多くのエネルギーを必要とします。

主な特性には、水分含有量、脆性(どれだけ簡単に砕けるか)、かさ密度、および油分含有量が含まれます。例えば、高水分のトウモロコシを粉砕する場合、乾燥した脆い大麦を粉砕する場合よりもはるかに多くの電力を消費します。

希望する最終粒度

粒度とエネルギーの関係は線形ではありません。より細かい粒度に粉砕するには、指数関数的に多くの電力が必要です。

これは、はるかに大きな総表面積を作成するためです。粒度を800ミクロンから400ミクロンに減らすと、材料が粉砕室でハンマーに衝突する時間が長くなるため、製品1トンあたりのエネルギー消費量が簡単に2倍になる可能性があります。

ミルの設計と処理能力

ミルの物理的特性は、その効率と電力要件に直接影響します。ローター直径とチップ速度(ハンマーの先端が移動する速度)は、主要な設計要因です。

一般的に、チップ速度が高いほど、より細かい粉砕と高い処理能力が得られますが、無負荷電力消費も増加し、ハンマーとスクリーンの摩耗が加速します。総スクリーン面積も役割を果たします。スクリーン面積が大きいほど、適切なサイズの粒子をより効率的に排出でき、過粉砕によるエネルギーの無駄を減らすことができます。

供給速度

材料をミルに投入する速度は、モーターへの負荷に直接影響します。不均一または過度に高い供給速度は、一時的な電力スパイクを引き起こし、ブレーカーをトリップさせる可能性があります。

一貫したモーター負荷を維持する適切に自動化された供給システムは、エネルギー効率とミルの処理能力の最大化の両方にとって重要です。

トレードオフを理解する

ハンマーミルの選択と操作には、相反する目標のバランスを取ることが含まれます。電力のような1つの指標に焦点を当て、他の指標を考慮しないと、悪い結果につながる可能性があります。

微粉砕のエネルギーコスト

一般的な高価な間違いは、下流のプロセスが必要とするよりも細かく材料を粉砕することです。これは不必要に電気代を膨らませ、全体の処理能力を低下させます。

常に粒度仕様に疑問を投げかけてください。許容される粒度をわずかに増やすことは、運用コストを削減するために実行できる最も大きな手段であることがよくあります。

モーターのサイジング:過大か過小か

小型のモーターは重大な故障点です。常に苦戦し、過熱し、最終的には焼き付くか、過負荷保護が作動して、高価なダウンタイムを引き起こします。

逆に、著しく大型のモーターは、設備投資の無駄を表し、部分負荷で非効率的に動作し、1トンあたりのエネルギーコストをわずかに増加させます。モーターは、処理を計画している最も要求の厳しい材料のピーク負荷を処理できるようにサイズ設定する必要があります。

チップ速度 vs. 効率

高いチップ速度は一部の材料の粉砕作用を改善できますが、万能の解決策ではありません。脆く、粉砕しやすい材料の場合、低いチップ速度の方がエネルギー効率が高く、常に摩耗とメンテナンスコストが低くなります。最適なチップ速度は材料に依存します。

アプリケーションの電力を推定する方法

これらのガイドラインを使用して、上記の原則を特定の目標に対する実用的な決定に変換してください。

- 新しいミルのサイジングが主な焦点の場合:推測しないでください。材料サンプルをメーカーに提供してテストしてもらいます。彼らは、必要な処理能力と目標粒度に基づいて正確な推奨事項を提供できます。

- 運用コストの見積もりが主な焦点の場合:モーターの電力定格(kW)を出発点として使用しますが、負荷係数を仮定します。簡単な計算式は次のとおりです。

モーターkW * 稼働時間 * 負荷係数(例:0.85) * kWhあたりの価格 = 推定コスト。 - 電力問題のトラブルシューティングが主な焦点の場合:クランプオン電流計を使用して、運転中の実際の電流消費量を測定します。これをモーターの銘板にある全負荷電流(FLA)定格と比較して、過負荷かどうかを判断します。

- 既存のプロセスの最適化が主な焦点の場合:最終製品に許容される最大のスクリーンサイズ(最も粗い粒子を生成する)を試してください。これは、エネルギー消費を削減するための最も強力なツールです。

これらの核心原則を理解することで、単に電力使用量について尋ねることから、最大の効率と信頼性を実現するために粉砕操作を設計することへと移行できます。

要約表:

| 要因 | 電力消費への影響 |

|---|---|

| 材料の硬度と水分 | 硬く、密度が高く、高水分の材料は、著しく多くの電力を必要とします。 |

| 希望する粒度 | より細かい粉砕は、より大きな表面積の生成により、電力を指数関数的に増加させます。 |

| ミルの処理能力と供給速度 | 高い供給速度と不均一な供給速度は、モーター負荷を増加させ、電力スパイクを引き起こす可能性があります。 |

| ミルの設計(チップ速度、スクリーン面積) | 高いチップ速度と不十分なスクリーン面積は、無負荷電力と過粉砕を増加させる可能性があります。 |

KINTEKの適切な機器で粉砕プロセスを最適化しましょう。

電力消費を理解することは、コストを管理し、効率を最大化するために不可欠です。飼料粉砕、バイオ精製、または実験室研究のいずれにおいても、KINTEKは、お客様の特定の材料と処理能力のニーズに合わせて調整された堅牢で効率的な実験室機器と消耗品の提供を専門としています。

当社の専門家がお手伝いします:

- 適切なサイズのミルを選択し、小型のモーターによる高価なダウンタイムや非効率的な大型化を回避します。

- 最適なエネルギー効率で目標粒度を達成し、運用コストを削減します。

- 既存のセットアップをトラブルシューティングおよび最適化し、パフォーマンスと信頼性を向上させます。

電力の不確実性が生産性を妨げないようにしましょう。今すぐKINTEKにお問い合わせください。個別相談を通じて、当社のソリューションがお客様のラボの粉砕作業をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- サンプル前処理用実験室用乳鉢グラインダー

よくある質問

- 医薬品産業におけるコロイドミルとは何ですか?安定した製剤のための優れた分散性を実現

- ボールミルは何に使われますか?工業用粉砕からナノマテリアル合成まで

- XRDのためにSPSサンプルを粉砕するのはなぜですか?純粋な相分析のためのサンプル前処理をマスターする

- ボールミルのサイズは?ベンチトップから工業規模までのガイド

- ボールミルとタンブリングミル(回転式ミル)の違いは何ですか?粉砕装置の種類のガイド

- リーン石炭およびSCCBの前処理における粉砕装置の機能とは?精密な結果を解き放つ

- Mg(Al1-xCrx)2O4粉末に研削装置を使用する必要があるのはなぜですか?高密度セラミック性能を解き放つ

- 超音波分散装置は、基板の前処理をどのように支援しますか?ダイヤモンド薄膜の核生成をマスターする