ふるいを使って粒度を測定するには、上から下に向かってメッシュ開口部が徐々に小さくなるようにふるいを積み重ね、あらかじめ秤量した乾燥サンプルを一番上のふるいに乗せ、スタック全体を振動させます。これにより、粒子は開口部を通過し、通過できないメッシュに捕捉されるまで落下します。

ふるい分け分析は単一粒子のサイズを測定するものではありません。むしろ、材料を異なるサイズ画分に分離するバルク分析手法であり、サンプル内の粒子の全体的な分布を把握することができます。

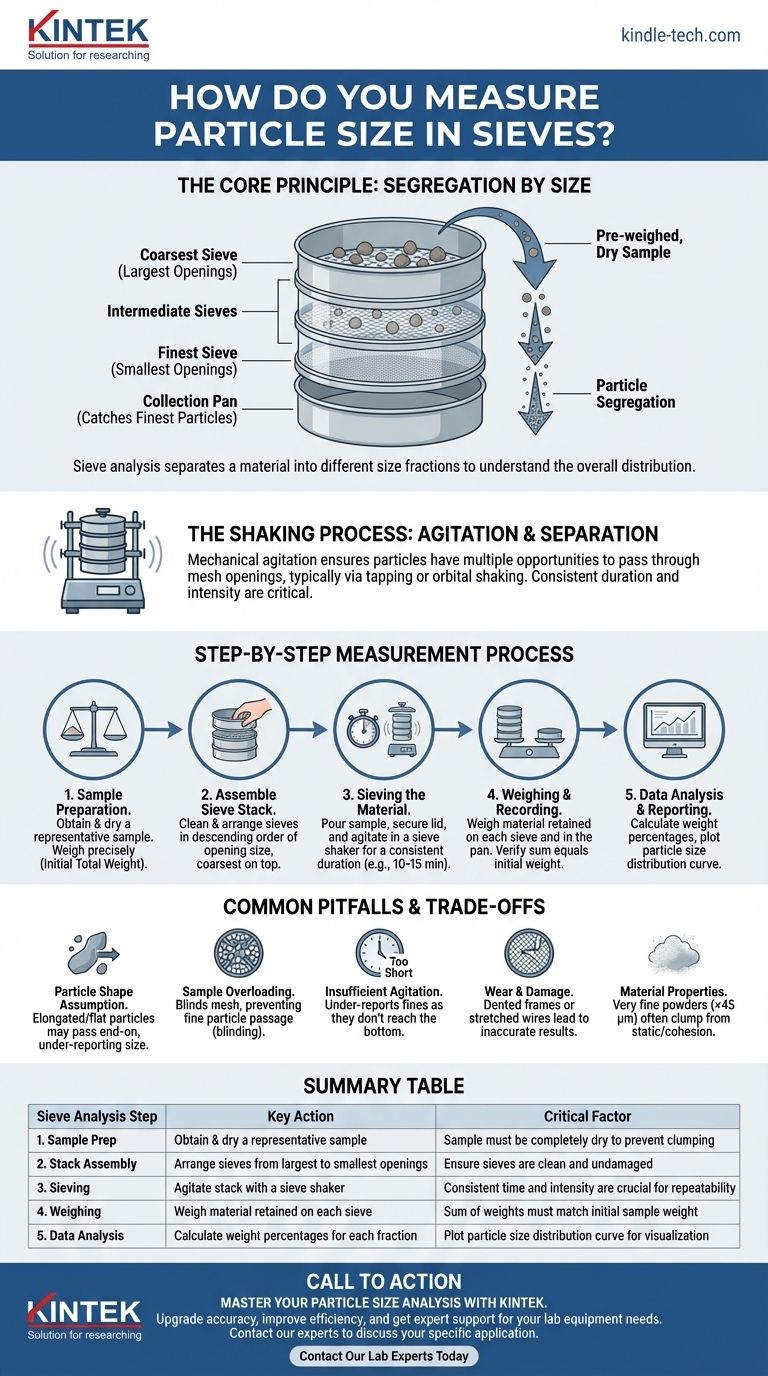

基本原理:サイズによる分離

ふるい分け分析は、材料科学、地質学、工学における基本的な技術です。その目的は、粒状材料を単一のサイズではなく、異なるサイズ範囲に分類される粒子の割合によって特性評価することです。

ふるいスタック

標準的なふるい分け分析では、一連の試験ふるいを重ねて使用します。最も開口部が大きい(粗い)ふるいが一番上に配置され、それに続くふるいは開口部サイズが小さくなります。

スタックの最下部には、すべてのふるいを通過した最も細かい粒子を捕捉するための頑丈な受け皿が配置されます。振動中の材料の飛散を防ぐために、一番上のふるいには蓋がされます。

メッシュサイズの重要性

ふるいのメッシュは、通常、1インチあたりの開口数に対応する番号で指定されます(例:「No. 200」ふるいは1インチあたり200の開口部があります)。

このメッシュ番号は、通常ミリメートル(mm)またはマイクロメートル(µm)で測定される特定の開口サイズに対応します。例えば、米国標準No. 4ふるいは4.75 mmの開口部を持ち、No. 200ふるいは75 µm(または0.075 mm)の開口部を持ちます。

振動プロセス:撹拌と分離

単にサンプルをスタックに注ぐだけでは不十分です。各粒子がメッシュ開口部を見つけて通過する複数の機会を得るためには、スタックを機械的に振動させる必要があります。

ふるい振盪機(シーブシェイカー)は、タッピング、軌道振動、電磁振動などの様々な動作によってこの動作を提供します。振動時間と強度は、再現性のある結果を得るために一貫して保たれなければならない重要なパラメーターです。

ステップバイステップの測定手順

正確で再現性のある結果を得るには、標準化された細心の注意を払った手順が必要です。

ステップ1:サンプルの準備

まず、バルク材料の代表的なサンプルを入手します。水分は粒子を凝集させ、結果を歪める可能性があるため、サンプルは完全に乾燥させる必要があります。

分析を開始する前に、乾燥した全サンプルの重量を高い精度で測定します。この初期重量が、その後のすべての計算の基準となります。

ステップ2:ふるいスタックの組み立て

各ふるいを清掃し、損傷がないか確認します。開口部サイズの降順、つまり最も粗いふるいが一番上、最も細かいふるいが一番下になるように、受け皿のすぐ上に配置します。

ステップ3:材料のふるい分け

あらかじめ秤量したサンプルを一番上のふるいに注意深く注ぎます。蓋をしっかりと閉め、スタック全体をふるい振盪機に入れ、所定の時間(例:10〜15分)作動させます。

ステップ4:秤量と記録

振動が完了した後、各個別のふるいに捕捉された材料と底部の受け皿の材料を注意深く秤量します。これらの重量を、対応するふるいサイズとともに細心の注意を払って記録します。

重要な品質チェックとして、個々の全重量の合計は、初期のサンプル総重量と非常に近くなるはずです。大きな差異がある場合は、材料の損失または測定エラーを示しています。

ステップ5:データ分析と報告

各ふるいについて、捕捉された材料の重量パーセンテージを計算します。これは通常、表にまとめられるか、粒度分布曲線としてグラフにプロットされます。

この曲線は、各ふるいを通過した累積パーセンテージを示すことが多く、材料の粒度構成の強力な視覚的要約を提供します。

トレードオフと一般的な落とし穴の理解

原理は単純ですが、ふるい分け分析はその限界が理解されていないとエラーが発生しがちです。

粒子形状の仮定

ふるい分け分析は、粒子が球形であることを根本的に仮定しています。細長い粒子や平たい(フレーク状の)粒子は、端から、または斜めに開口部を通過し、その最大寸法よりも小さいサイズとして報告される可能性があります。これはこの手法の最大の限界です。

サンプルの過負荷

ふるいの上に材料を置きすぎると、メッシュが「目詰まり」する可能性があります。つまり、表面が粒子で塞がれてしまうことを意味します。これにより、より小さい粒子が適切なふるいを通過する機会を失い、誤ってより大きなサイズ画分に報告されてしまいます。

不十分な振動

振動時間が短すぎるか、強度が低すぎると、細かい粒子はスタックを通り抜けて適切なふるいに到達するのに十分な機会を得られません。これにより、粗い粒子が過剰に報告されることになります。

ふるいの摩耗と損傷

ふるいは精密機器です。へこんだフレーム、伸びたワイヤー、または目詰まりしたメッシュは不正確な結果をもたらします。品質管理のためには、定期的な検査と校正(または交換)が不可欠です。

材料の特性

非常に細かい粉末(45 µm未満)は、静電気や凝集力などの力により凝集したりメッシュに付着したりするため、ふるい分けが困難なことがよくあります。これらの材料には、レーザー回折やエアジェットふるい分けなどの他の手法がより適切かもしれません。

目標に応じた適切な選択

ふるい分け分析は、正しく適用されれば強力なツールです。あなたの目標があなたの焦点を決定します。

- ルーチン品質管理が主な焦点の場合: 一貫性を何よりも優先します。サンプル重量、ふるいスタック、振動時間について厳密に定義された手順を使用し、結果が日々再現されるようにします。

- 材料仕様が主な焦点の場合: 業界標準(ASTMやISOなど)を厳守し、あなたの用途(例:コンクリート骨材、土壌分類)に必要なふるいサイズと許容される通過率を定義します。

- 研究開発が主な焦点の場合: 粒子形状の影響など、限界を理解します。材料の形態に関するより完全な全体像を得るために、画像解析などの別の手法でふるい分け分析を補完することを検討してください。

ふるい分け分析を習得することは、あらゆる粒状材料の最も基本的な特性の1つに対する直接的かつ信頼できる制御を可能にします。

要約表:

| ふるい分け分析のステップ | 主なアクション | 重要な要素 |

|---|---|---|

| 1. サンプル準備 | 代表的なサンプルを入手し、乾燥させる | 凝集を防ぐためにサンプルは完全に乾燥している必要がある |

| 2. スタックの組み立て | ふるいを大きい開口部から小さい開口部の順に配置する | ふるいが清潔で損傷していないことを確認する |

| 3. ふるい分け | ふるい振盪機でスタックを振動させる | 再現性のために、時間と強度の均一性が重要 |

| 4. 秤量 | 各ふるいに捕捉された材料を秤量する | 重量の合計は初期サンプル重量と一致する必要がある |

| 5. データ分析 | 各画分の重量パーセンテージを計算する | 視覚化のために粒度分布曲線をプロットする |

KINTEKで粒度分析をマスターしましょう

正確なふるい分け分析は、製品の品質と研究の完全性の基礎です。KINTEKは、精度と耐久性のために設計された高品質のラボ用ふるい、ふるい振盪機、および消耗品の提供を専門としています。材料仕様を保証する品質管理であれ、新しい材料の特性評価を行う研究開発であれ、当社の機器はあなたが必要とする信頼できる再現性のある結果を提供します。

優れた粒子分析を実現するために、私たちがお手伝いします:

- 認定試験ふるいでふるい分け精度を向上させましょう。

- 機械式および電磁式のふるい振盪機のラインナップで、効率と一貫性を向上させましょう。

- 特定の用途(例:ASTM/ISO規格)に最適な機器を選択するために、専門家のサポートを受けましょう。

今日のラボ機器の専門家に連絡して、ふるい分け分析のニーズについてご相談いただき、お客様のプロセスが精度の基盤の上に構築されていることを確認してください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- ふるい分け試験は粒度分析に適用できますか?優れた性能のための材料粒度を習得する

- 天然モルデナイト精製における微細メッシュ試験ふるいの主な機能は何ですか?

- タングステン拡散処理における標準ふるい装置の目的は何ですか?高品質なダイヤモンドコーティングを確保する

- なぜ土壌サンプルにふるいを使用するのですか?工学のための粒度分布を決定するため

- ふるい分けろ過とは?正確な材料分離のための重要な違いをマスターする

- 試験ふるいのサイズは?フレーム径とメッシュサイズのガイド

- ふるいのサイズはどのように決定されるのか?正確な粒子分析のためのASTMおよびISO規格を理解する

- PEOのホット押出前の粉末処理にふるい分け装置が必要なのはなぜですか?陰極膜の均一性を確保する