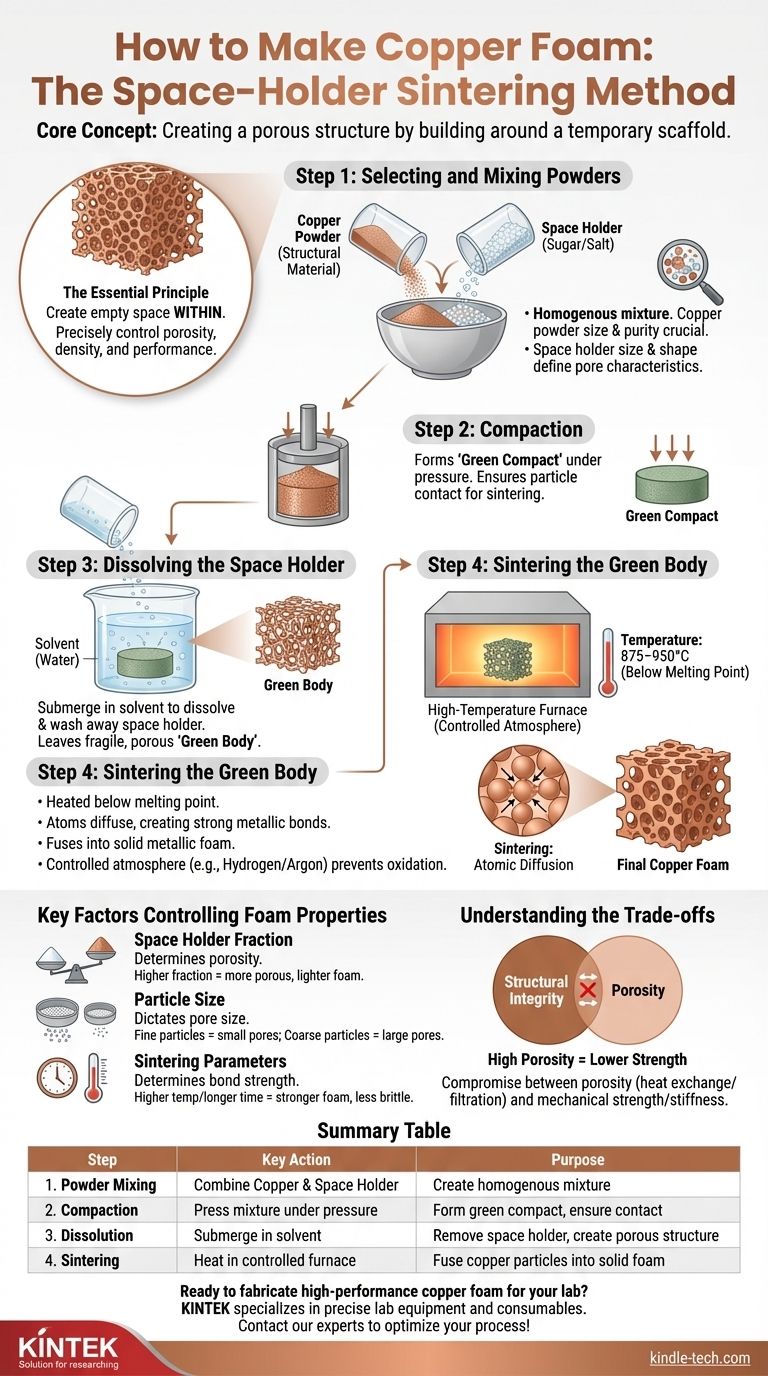

銅フォームの作成は、その核心において、一時的な足場を作り、その周りに銅構造を構築するプロセスです。スペースホルダー技術として知られる最も一般的でアクセスしやすい方法は、微細な銅粉末と、砂糖や塩の粒子のような除去可能なプレースホルダー材料を混合することを含みます。この混合物を圧縮し、プレースホルダーを溶解して除去し、残った多孔質の銅フレームワークを、粒子が焼結と呼ばれるプロセスで結合するまで加熱します。

本質的な原理は、銅構造を直接作成するのではなく、その内部に空の空間を作成することです。プレースホルダー材料のサイズと量を正確に制御することで、最終的な銅フォームの多孔性、密度、性能を直接制御できます。

スペースホルダー焼結法:ステップバイステップの内訳

この粉末冶金アプローチは、その制御性と多様性で評価されています。これは、フォームの最終的な特性に影響を与える4つの重要な段階に分解できます。

ステップ1:粉末の選択と混合

プロセスは、2つの主要な構成要素、すなわち構造材料とスペースホルダーの均質な混合物を作成することから始まります。

銅粉末は、最終的な金属構造を形成します。その粒度と純度は、焼結の成功と最終的な強度にとって重要です。

スペースホルダーは、最終的に細孔を形成する一時的な充填材です。一般的な選択肢は砂糖または塩です。これらは安価で、銅と反応せず、水のような単純な溶媒に容易に溶解するためです。これらの粒子のサイズと形状は、完成したフォームの細孔のサイズと形状を直接決定します。

ステップ2:圧縮

粉末混合物は型に注がれ、圧力下で圧縮されます。このステップは、「グリーンコンパクト」として知られるものを作成します。

圧縮には2つの目的があります。混合物を目的の正味形状に成形することと、より重要なことには、銅粒子を互いに密接に接触させることで、最終的な焼結段階に不可欠です。

ステップ3:スペースホルダーの溶解

グリーンコンパクトは溶媒、通常は水に浸され、スペースホルダー粒子(砂糖または塩)を溶解して洗い流します。

これにより、圧縮された部品の形状を保持する、脆弱で相互接続された銅粒子のネットワークが残ります。この脆弱な物体はしばしば「グリーンボディ」と呼ばれます。

ステップ4:グリーンボディの焼結

これは最終的で最も重要なステップです。多孔質のグリーンボディは、制御された雰囲気の高温炉に置かれます。

銅の融点以下の温度(例:銅の融点が1085°Cであるのに対し、約875~950°C)に加熱されます。この温度では、銅粒子は溶融しませんが、原子が粒子間の境界を越えて拡散し、強力な金属結合を形成します。このプロセス、すなわち焼結は、粉末を単一の固体の金属フォームに融合させます。

焼結中に銅が酸化するのを防ぐためには、水素やアルゴンなどの不活性ガスのような制御された雰囲気が不可欠です。酸化はフォームの構造的完全性と導電性を損ないます。

フォームの特性を制御する主要因

この方法の優れた点は、それが提供する高度な制御です。プロセスのいくつかの主要な変数を調整することで、フォームの最終的な特性を設計できます。

スペースホルダーの割合の役割

スペースホルダーと銅粉末の比率は、フォームの多孔性を決定する最も重要な単一の要因です。

砂糖の重量分率が高いほど、より多孔質で軽量なフォームになり、より大きな空隙ができます。分率が低いほど、より高密度で強力なフォームが生成されます。

粒度の影響

スペースホルダー粒子のサイズは、最終的なフォームの細孔サイズを直接決定します。細かい塩を使用すると小さな細孔を持つフォームが作成され、粗い砂糖結晶を使用すると大きな開放セルを持つフォームが作成されます。

銅粒子のサイズも重要であり、構造がどれだけ効率的に焼結されるか、および最終的な機械的強度に影響を与えます。

焼結パラメータの影響

焼結温度と持続時間は、銅粒子間の結合の強度を決定します。

高温または長時間の処理は、より完全な結合につながり、より強く、もろくないフォームになります。ただし、過度の焼結は、フォームを収縮させて緻密化させ、全体の多孔性を低下させる可能性もあります。

トレードオフの理解

強力である一方で、この製造方法は、実用的なアプリケーションにとって理解することが不可欠な固有の妥協を伴います。

構造的完全性 vs. 多孔性

これが基本的なトレードオフです。フォームの主な目的は、熱交換やろ過などの用途で高い多孔性を持つことであることがよくあります。しかし、多孔性が増加すると、材料の機械的強度、剛性、靭性が著しく低下します。

プロセスの複雑さとスケーラビリティ

スペースホルダー技術は、実験室や特注のアプリケーションに対して優れた制御を提供します。しかし、多段階プロセス、特に溶解と制御雰囲気焼結は、大量生産のためにスケールアップするには複雑で費用がかかる可能性があります。

酸化のリスク

銅は、焼結に必要な高温で酸化に対して非常に敏感です。純粋な無酸素炉雰囲気を維持できない場合、強力な金属フォームではなく、酸化銅で構成されたもろくて役に立たない部品が生成されます。この要件は、プロセスにかなりのコストと技術的課題を追加します。

この知識をあなたの目標に適用する

この製造プロセスを理解することで、主要な変数を操作して、材料を特定のアプリケーションに合わせて調整できます。

- 熱伝達の最大化が主な焦点である場合:流体流のための大きく相互接続された細孔を持つ非常に多孔質のフォームを作成するために、より多くの大きなスペースホルダー粒子を使用したいと思うでしょう。

- 軽量化を伴う構造サポートが主な焦点である場合:スペースホルダーの割合を低くし、焼結時間と温度を最適化して、より強く、より高密度のフォームを実現する必要があります。

- ろ過または吸湿が主な焦点である場合:材料全体にわたって一貫した予測可能な細孔サイズを作成するために、均一なサイズのスペースホルダー粒子を使用することが重要です。

最終的に、銅フォーム製造を習得することは、「何もないもの」—空の空間—を制御して最終製品の性能を定義することにあります。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 粉末混合 | 銅粉末とスペースホルダー(例:砂糖/塩)を組み合わせる | 細孔形成のための均質な混合物を作成する |

| 2. 圧縮 | 混合物を型に圧力下でプレスする | グリーンコンパクトを形成し、粒子接触を確保する |

| 3. 溶解 | コンパクトを溶媒(例:水)に浸す | スペースホルダーを除去して多孔質構造を作成する |

| 4. 焼結 | 制御雰囲気炉で加熱する(875~950°C) | 銅粒子を固体の金属フォームに融合させる |

あなたの研究室で高性能銅フォームを製造する準備はできていますか? KINTEKは、成功する焼結に不可欠な精密な実験装置と消耗品(高純度金属粉末や制御雰囲気炉など)の提供を専門としています。当社の専門知識により、お客様のアプリケーションが要求する正確な多孔性、強度、導電性を確実に達成できます。今すぐ当社の専門家にお問い合わせください。お客様の銅フォームプロジェクトについて話し合い、KINTEKの信頼できるソリューションでプロセスを最適化しましょう!

ビジュアルガイド

関連製品

- バッテリーラボ用途向け高純度亜鉛箔

- 実験室用試験ふるいおよびふるい機

- 小型真空熱処理・タングステン線焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー