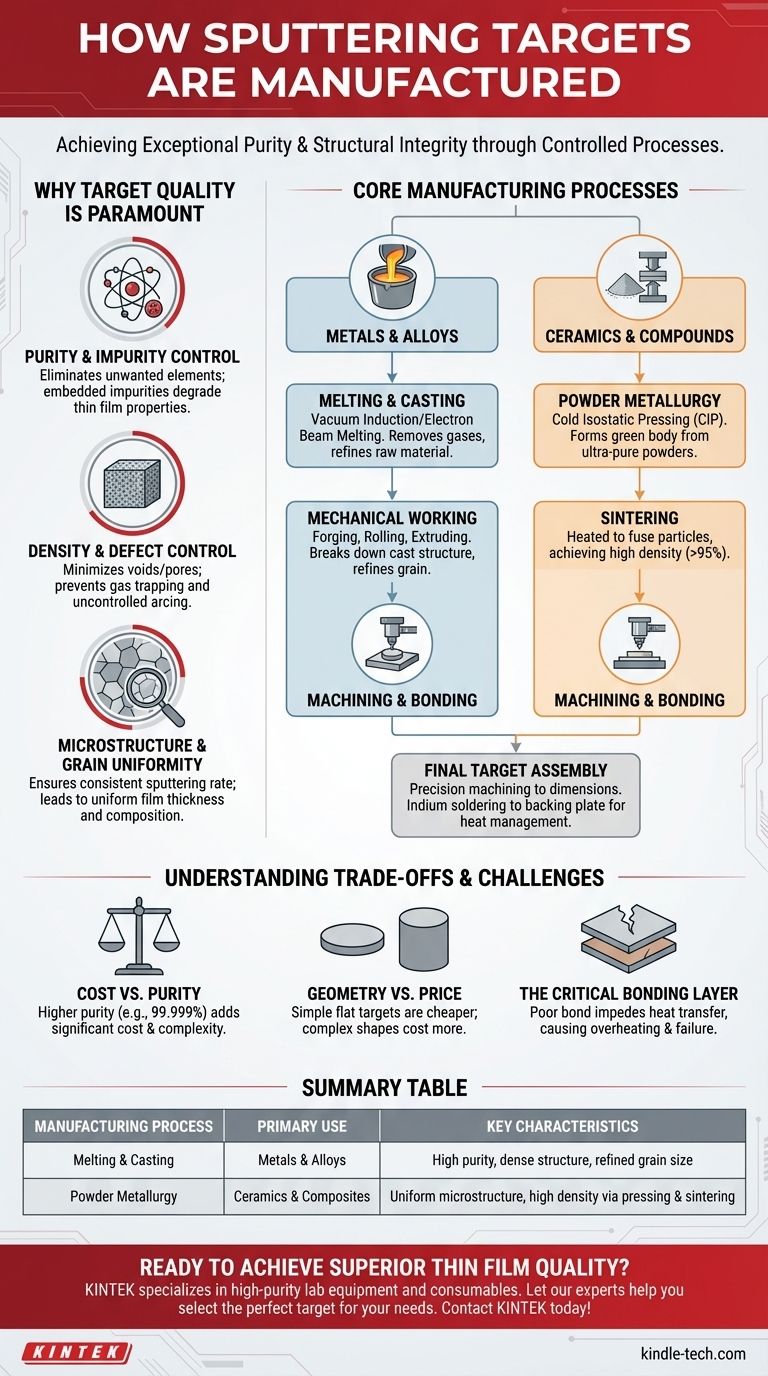

スパッタリングターゲットは、卓越した純度と構造的完全性を達成するために設計された、多段階の高度に制御されたプロセスを通じて製造されます。主な手法には、金属ターゲットの場合は溶解と鋳造、セラミックや複合ターゲットの場合はプレスと焼結などの粉末冶金技術が用いられ、その後、精密機械加工とバッキングプレートへの接合が行われます。

スパッタリングターゲット製造の核となる目的は、単に材料の塊を作ることではなく、極度の純度、高密度、均一な微細構造を持つソースを設計することです。これらの特性は、ターゲットの欠陥が成膜される薄膜に直接転写されるため、極めて重要です。

ターゲット品質が最も重要である理由

スパッタリングターゲットの製造プロセスは、標準的な工業材料のそれよりもはるかに厳格です。これは、ターゲットが薄膜を作成するためのソース材料として機能し、その特性が最終製品の性能と信頼性を直接決定するためです。

純度と不純物管理

ターゲット材料内の不純物(望ましくない元素や酸化物など)は、目的の材料とともにスパッタリングされます。これらの汚染物質は成膜された膜に埋め込まれ、電気的、光学的、または機械的特性を著しく劣化させる可能性があります。

密度と欠陥制御

スパッタリングターゲットは、理論上の最大密度に可能な限り近づける必要があります。材料内の空隙、亀裂、または細孔はガスを閉じ込め、スパッタリングプロセス中に制御不能なアーク放電を引き起こす可能性があります。このアーク放電は基板を損傷し、膜に欠陥を生じさせる可能性があります。

微細構造と結晶粒の均一性

ターゲット内の結晶粒のサイズと配向は、スパッタリング速度に影響を与えます。均一で微細な結晶粒構造は、一貫性のある安定した成膜プロセスを保証し、均一な厚さと組成の膜につながります。

主要な製造プロセス

材料によって特定の工程は異なりますが、ほとんどの製造は、仕上げと接合に先立つ2つの主要な経路のいずれかに分類されます。

金属および合金の場合:溶解と鋳造

これは、純金属または合金ターゲットを製造するための最も一般的な方法です。このプロセスには通常、原料を精製し、溶解したガスや不純物を除去するための真空誘導溶解または電子ビーム溶解が含まれます。

溶融した金属はインゴットに鋳造され、その後鍛造、圧延、または押出されます。これらの機械加工工程は、鋳造構造を破壊し、結晶粒サイズを微細化し、最終的な機械加工の準備が整った高密度で均一な材料を作成するのに役立ちます。

セラミックおよび化合物の場合:粉末冶金

酸化インジウムスズ(ITO)や窒化チタン(TiN)などのセラミックターゲットは、溶解によって製造することはできません。代わりに、超高純度の粉末を固化することによって作られます。

一般的な技術は冷間静水圧プレス(CIP)であり、粉末を柔軟な金型に入れ、極端な静水圧にさらします。これにより、「グリーン体」として知られる圧縮された予備成形体が形成され、その後焼結(融点未満の高温に加熱)されて粒子同士が融合し、理論上の最大値の95%を超える密度が達成されます。

最終機械加工と接合

初期の方法にかかわらず、固化された材料は、スパッタリングシステムが必要とする正確な寸法(平坦、円形、または円筒形)に精密に機械加工される必要があります。

最後に、完成したターゲット材料は、通常インジウムはんだ付けを使用して、金属製のバッキングプレートに接合されます。このバッキングプレートは構造的なサポートを提供し、スパッタリング中に発生する激しい熱を管理するために、システムの水冷チャネルと統合されます。

トレードオフと課題の理解

高品質のターゲットを製造するには、競合する要因のバランスを取り、重大な技術的障害を克服する必要があります。

コスト対純度

より高い純度レベル(例:99.999%)を達成するには追加の精製工程が必要であり、プロセスにかなりのコストと複雑さが加わります。それほど重要ではない用途では、低純度のターゲットの方が経済的な選択肢となる場合があります。

形状対価格

単純な平坦なターゲットは製造が最も容易であり、したがって最も安価です。特定のスパッタリング装置で必要とされるリング状や円筒形などの複雑な形状は、より複雑な機械加工を伴い、関連コストが高くなります。

重要な接合層

ターゲット材料とバッキングプレート間の接合部は、一般的な故障点です。不適切な接合は熱伝達を妨げ、ターゲットが過熱したり、スパッタリングプロセス中に亀裂が入ったり、最悪の場合は剥離したりして、壊滅的な故障につながる可能性があります。

用途に最適な選択をする

理想的な製造プロセスは、最終的な薄膜の要件によって完全に決定されます。

- 高性能エレクトロニクスが主な焦点の場合: 最高レベルの純度と密度を持つターゲットを優先する必要があります。これらは通常、高度な真空溶解または熱間静水圧プレス(HIP)によって製造されます。

- 一般的な保護コーティングが主な焦点の場合: 標準的な溶解・鋳造またはCIPプロセスは、工具コーティングなどの用途において、品質とコスト効率の十分なバランスを提供することがよくあります。

- 研究開発が主な焦点の場合: ニーズにはカスタム合金や独自の複合材料が必要になる場合があり、粉末冶金や特殊な熱プレス技術の柔軟性が求められます。

結局のところ、スパッタリングターゲットがどのように作られているかを理解することは、最終製品の品質と性能を制御するために適切な材料ソースを選択する力を与えてくれます。

要約表:

| 製造プロセス | 主な用途 | 主な特性 |

|---|---|---|

| 溶解と鋳造 | 金属および合金 | 高純度、高密度構造、微細化された結晶粒サイズ |

| 粉末冶金 | セラミックおよび複合材料 | プレスと焼結による均一な微細構造、高密度 |

優れた薄膜品質を実現する準備はできましたか? 適切なスパッタリングターゲットは、お客様の用途の成功に不可欠です。KINTEKは、エレクトロニクス、保護コーティング、R&Dにおける優れた性能のために設計されたスパッタリングターゲットを提供し、高純度の実験装置と消耗品の製造を専門としています。当社の専門家がお客様のニーズに最適なターゲットの選択をお手伝いします。KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

- 真空コールドトラップ直接コールドトラップチラー

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用