電解セルと腐食の紹介

電解槽は様々な工業プロセスにおいて極めて重要な役割を果たしているが、特に腐食という課題がないわけではない。この記事では、電解液、陽極、陰極などの基本的な構成要素や腐食につながるプロセスについて調べながら、平板腐食電解セルの複雑な仕組みについて掘り下げていきます。これらのメカニズムを理解することは、腐食を軽減する効果的な戦略を開発し、金属精製から電気メッキまで幅広い用途における電解セルの寿命と効率を確保するために極めて重要です。電解槽の複雑な仕組みと、この重要な産業機器を保護するために必要な重要な対策について解説します。

電解セルの腐食メカニズム

電解セルの腐食 は、変動する電位や金属電極間の異質性など、様々な要因の相互作用を伴う複雑なプロセスである。これらのメカニズムを理解することは、電解セルの効率と寿命に大きな影響を与える腐食を軽減する効果的な戦略を開発する上で極めて重要である。

変動電位の役割

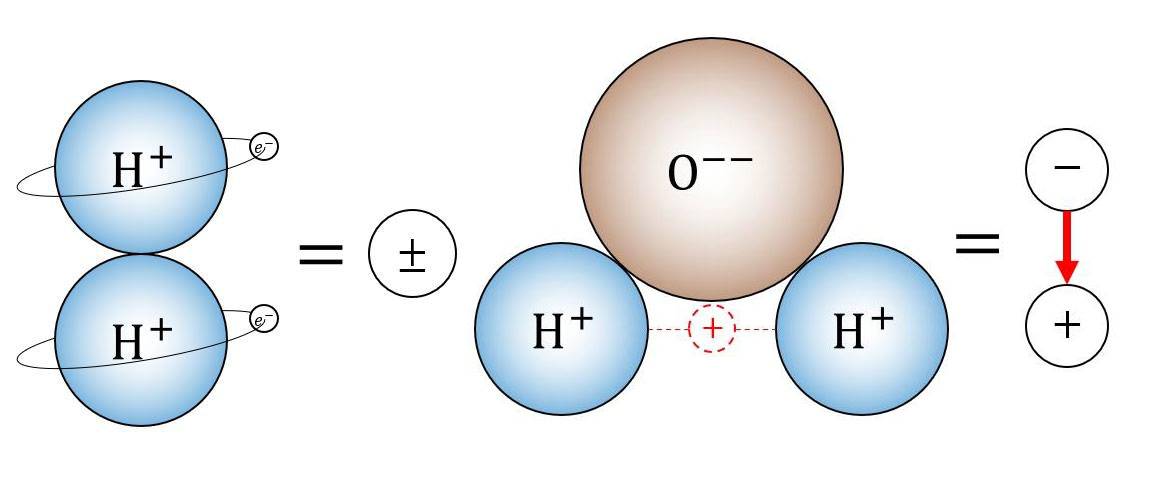

電解槽の電位変動は、印加電圧の変動、電解液組成の変化、熱揺らぎなど、いくつかの原因から生じる可能性がある。これらの変動は、電極の特定の領域が他の領域よりも高い酸化または還元速度を経験する局所的な腐食につながる可能性があります。この不均一な腐食は、孔食、隙間腐食、その他の局所的な損傷を引き起こす可能性がある。

例えば、典型的な電解セルでは、陽極は酸化を受けて電子を放出し、陰極は還元を受けて電子を受け入れる。陽極の電位が変動すると、酸化速度が不均一になり、ある部分が他の部分よりも急速に腐食することになる。同様に、陰極の電位変動は還元プロセスに影響を及ぼし、不均一な腐食パターンにつながる可能性がある。

異なる金属電極間の相互作用

電解セル内で異種金属電極を使用することも腐食の原因となります。2つの異なる金属を電解液中で接触させると、一方の金属が陽極、他方の金属が陰極として働くガルバニ電池を形成することがある。酸化電位の高い方の金属は、犠牲陽極として働き、より急速に腐食する。

例えば、酸性電解液中で銅電極と亜鉛電極を使用した場合、亜鉛の方が酸化電位が高いため、より早く腐食する。このガルバニック腐食は、電解液のpH、温度、イオン濃度の変動によって悪化し、犠牲陽極の劣化を加速させる。

緩和戦略

電解セルの腐食を軽減するために、いくつかの戦略を採用することができる:

-

カソード保護:カソード保護:反応性の高い金属を犠牲陽極として使用し、一次電極を腐食から保護する。犠牲陽極が一次電極の代わりに腐食することで、一次電極の寿命が延びる。

-

抑制剤:腐食速度を低下させるために、電解液に化学抑制剤を添加することができる。これらの抑制剤は電極表面に保護層を形成し、腐食種との直接接触を防ぐ。一般的な抑制剤には、窒素、硫黄、酸素原子を含む有機化合物がある。

-

材料の選択:電極に耐食性材料を選択することで、腐食速度を大幅に低下させることができる。例えば、白金と金は耐食性が高く、要求の厳しい電解用途によく使用される。

-

電極設計:電極の設計を最適化することも、腐食を減らすのに役立ちます。例えば、異なるセルで陽極と陰極の両方の役割を果たすバイポーラ電極を使用することで、電極間の電位差を最小限に抑え、ガルバニック腐食を減らすことができます。

-

メンテナンスとモニタリング:電解セルの性能を定期的にモニターすることで、腐食の兆候を早期に発見することができます。電極の洗浄や電解液の交換など、定期的なメンテナンスを行うことで、腐食性副生成物の蓄積を防ぎ、最適な性能を確保することができる。

結論

電解セルにおける腐食は、変動する電位と異なる金属電極間の相互作用が関与する多面的な問題である。これらのメカニズムを理解することで、腐食を軽減する効果的な戦略を開発し、電解槽の効率と寿命を向上させることができる。慎重に材料を選択し、設計を最適化し、抑制剤やカソード保護などの保護手段を使用することで、電解システムへの腐食の影響を大幅に軽減することが可能です。

電解セルの産業用途

電解槽は、金属の精製から化学物質の生産まで、さまざまな工業プロセスで重要な役割を果たしています。これらのセルは電気分解の原理を利用しており、イオンを含む液体や溶液に電流を流すことで、非自発的な化学反応を促します。このセクションでは、銅の精製、電気メッキ、苛性ソーダの製造に焦点を当てながら、電解槽の具体的な工業的用途を掘り下げ、腐食防止の重要性にも焦点を当てます。

銅の精製

電解槽の最も重要な用途のひとつは、銅の精製である。このプロセスには電解槽が使われ、陽極は不純物のない銅、陰極は純銅の薄板でできている。電解液は硫酸銅(CuSO4)と硫酸(H2SO4)の溶液である。電流を流すと、陽極の銅イオン(Cu2+)が電解液に溶け出し、陰極に移動して純銅として析出する。このプロセスにより、銅の純度は99.9%を超える。

電解プロセスによる銅精錬のエネルギー消費量は、精錬銅1トン当たり150~300キロワット時です。この方法は非常に効率的で、鉄や亜鉛などの不純物は電解液中に留まり、金や銀などの貴重な金属は陽極スラッジとしてセルの底に集まり、回収することができます。

電気めっき

電解メッキは、電解槽のもう一つの重要な用途であり、外観、耐久性、耐食性を高めるために、金属の薄い層を別の金属の表面に析出させる。電気めっきに使用される一般的な金属には、クロム、ニッケル、金などがあります。このプロセスでは、めっき対象物(陰極)とめっき金属の棒(陽極)を、金属イオンを含む電解質溶液に浸します。電流を流すと、電解液中の金属イオンが陰極で還元され、均一な皮膜が形成される。

電気めっきは、自動車、航空宇宙、エレクトロニクス産業で広く使用されている。例えば、クロムめっきは自動車部品に硬く光沢のある仕上げを施すために使用され、金めっきは良好な導電性と耐腐食性を確保するために電子部品に不可欠である。

苛性ソーダの製造

苛性ソーダ(水酸化ナトリウム、NaOH)の製造は、電解槽のもう一つの重要な産業用途である。苛性ソーダは、製紙、石鹸や洗剤の製造、水処理など、様々な産業において重要な化学物質です。このプロセスでは、一般に食塩水として知られる塩化ナトリウム(NaCl)溶液を電気分解する。

電解槽では、陽極で塩素ガス(Cl2)が発生し、陰極で水酸化ナトリウムが生成する。全体的な反応は次のように要約できる:

[2NaCl + 2H2O ㊟ 2NaOH + Cl2 + H2 ㊟ ]。

塩素ガスはPVC(ポリ塩化ビニル)のような他の化学物質の製造によく使用され、苛性ソーダは多くの工業プロセスで使用される。この生産方法は非常に効率的で、世界中で年間数百万トンの苛性ソーダが生産される大規模なものです。

腐食の防止

腐食の防止は、電解セルを含む多くの産業用途において重要な側面です。腐食は、金属がその環境と反応することで発生し、劣化や材料特性の損失をもたらします。電解セルは、亜鉛やカドミウムなどの金属に保護コーティングを施すために使用することができ、環境要因に対するバリアを提供します。

さらに、電解槽はカソード保護プロセスにも使用され、犠牲陽極が保護すべき金属構造物に接続される。犠牲陽極は保護される構造物の代わりに腐食するため、その寿命が延びる。この方法は、パイプライン、海洋構造物、貯蔵タンクの保護に一般的に使用されている。

結論として、電解槽は、金属精製や電気めっきから化学生産、腐食防止に至るまで、さまざまな工業プロセスにおいて不可欠なものである。これらの用途は、現代産業における電解槽の多様性と重要性を浮き彫りにし、高品質な材料の生産と産業プロセスの効率的な運営を保証している。

腐食防止対策

電解セルの腐食は、装置の性能と寿命を低下させる可能性があるため、重大な懸念事項です。抑制剤の使用、カソード保護、不動態化層の形成など、腐食を防止または軽減するためのさまざまな技術が開発されてきた。これらの方法は、電気めっき、金属精錬、水処理などの産業で広く使用されている電解プロセスの完全性と効率を維持するために極めて重要である。

抑制剤の使用

抑制剤は、電解液に添加することで、電極の腐食速度を大幅に低下させることができる化学物質です。これらの物質は、金属表面に保護層を形成し、腐食環境に対するバリアとして機能します。抑制剤の効果は、その濃度、金属の種類、電解液の組成など、いくつかの要因に依存する。例えば、窒素、硫黄、または酸素原子を含む特定の有機化合物は、金属表面に吸着し、通常腐食が発生する活性部位をブロックする能力があるため、抑制剤として非常に効果的である。

カソード保護

カソード保護は、電解槽の腐食を防止するもう一つの効果的な方法である。この技術では、金属表面を電気化学セルのカソードにすることで、酸化から保護する。カソード保護には、主に犠牲陽極と印加電流の2種類がある。犠牲陽極システムでは、より反応性の高い金属(亜鉛やマグネシウムなど)を保護すべき金属に接続する。犠牲陽極は、保護される金属の代わりに腐食する。印加電流システムでは、外部電源を使って陰極に連続電流を供給し、陰極の酸化を防ぐ。

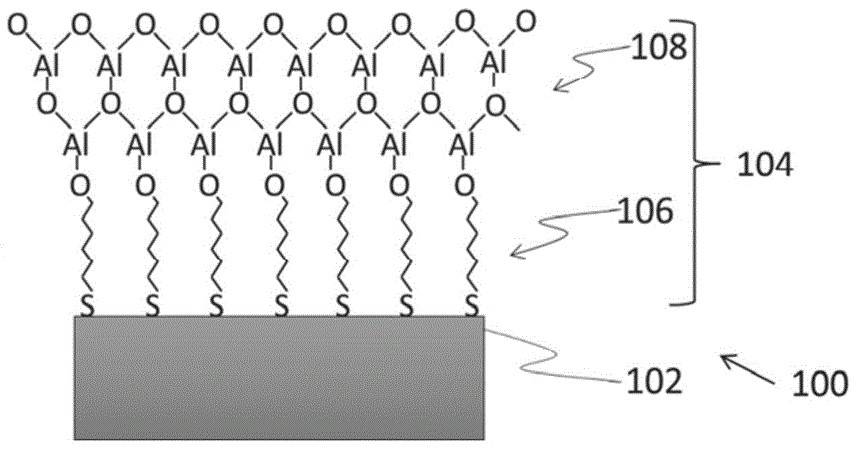

不動態化層の形成

不動態化層の形成は、金属表面に酸化物やその他の化合物の薄い保護層が形成される自然なプロセスである。この層は、下地金属へのアクセスを遮断することで、さらなる腐食を防ぐバリアとして機能する。不動態化は、アルミニウムの陽極酸化処理やスチールのクロメート処理など、特定の処理を施すことで強化することができます。これらの処理は、保護層を形成するだけでなく、金属の機械的特性を向上させ、摩耗や損傷に対する耐性を高めます。

電気メッキ

電気メッキは、金属の薄い層を別の金属表面に析出させ、腐食から保護するプロセスです。このプロセスでは、析出させる金属を含む溶液に金属部品を浸し、電流を流します。溶液中の金属イオンは陰極(金属部分)で還元され、保護皮膜を形成する。電気めっきに使用される一般的な金属には、クロム、ニッケル、亜鉛などがあります。電気めっきは腐食防止だけでなく、金属部品の外観や耐摩耗性を向上させます。

産業における電解セル

電解セルは、アルミニウム、銅、亜鉛、鉛などの高純度金属の生産を含む様々な工業プロセスで広く使用されています。これらのセルは、最終製品の純度が重要な金属の電解精製や電解採取にも使用されます。さらに電解槽は、水を水素と酸素に分解するなどの水処理プロセスにも使用される。これらのプロセスの継続的かつ効率的な運転を確保するためには、電解セルの腐食防止が不可欠である。

結論

電解セルの腐食を防止することは、産業機器の寿命と性能にとって極めて重要である。抑制剤の使用、カソード保護、不動態化層の形成などの技術は、腐食を軽減するための効果的な戦略である。これらの方法は、電極を保護するだけでなく、様々な産業用途に不可欠な電解プロセスの効率的な動作を保証します。これらの予防策を実施することで、産業界はメンテナンスコストを削減し、機器の寿命を延ばし、高品質の生産基準を維持することができます。

電解セルの設計と材料

電解セルは、様々な工業プロセス、特にアルミニウム、銅、亜鉛、鉛などの非鉄金属の電解精製や電解採取において基本的な役割を果たします。これらのセルは、電気エネルギーの印加によって化学化合物の分解を促進するように設計されており、通常の条件下では自然には起こらないプロセスである。電解セルの効率と有効性は、その設計と使用材料、特に不活性電極の選択と電解液の性質に大きく依存する。

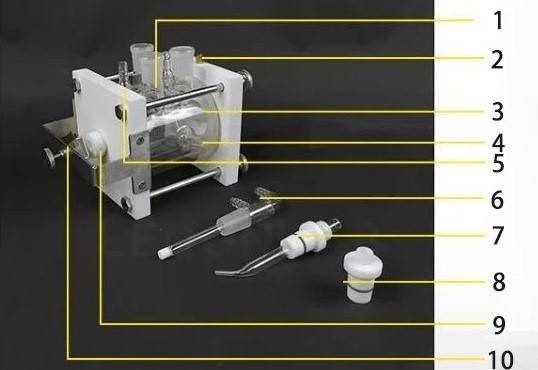

電解セルの構成要素

電解槽は、電解液、陰極、陽極の3つの主要部品で構成されています。

-

電解液:電解液は通常、イオンが溶解している水またはその他の溶媒の溶液である。塩化ナトリウムなどの溶融塩も電解質として機能する。電解質の役割は、外部電圧が印加されたときに酸化還元反応に関与するイオンを含むため、極めて重要である。電解質中のイオンは反対の電荷を持つ電極に向かって移動し、電荷移動反応を促進する。

-

陰極と陽極:陰極は還元が起こるマイナスの電極で、陽極は酸化が起こるプラスの電極である。電解槽では、電極自体を変質させるような化学反応を避けるため、不活性電極が好まれる。これらの電極の一般的な材料には、安定性と導電性で知られるグラファイトやプラチナが含まれる。

設計上の注意

電解セルの設計は、その性能を最適化するためにいくつかの要素を考慮する必要があります:

-

電極材料の選択:電極材料の選択は非常に重要である。アノードは、高いクーロン出力、優れた導電性、安定性、製造の容易さ、低コストを備えた効率的な還元剤であるべきである。一般的な陽極材料には、亜鉛やリチウムがある。一方、陰極は、効率的な酸化剤であり、電解液と接触して安定であり、有用な作動電圧を持つ必要がある。この目的のためには、金属酸化物がよく使われる。

-

電解液の組成:電解液は、電極の腐食や劣化のような望ましくない副作用を引き起こすことなく、望ましい化学反応を確実にサポートするように慎重に選択されなければならない。電解液の導電率も、セルの効率に直接影響するため、重要な要素である。

-

セルの形状:電極と電解液の物理的配置は、イオンの流れとセル内の電流分布に大きな影響を与えます。セル形状を最適化することで、エネルギー損失を最小限に抑え、電解プロセスの全体的な効率を向上させることができる。

応用と影響

電解セルの設計と材料は、産業におけるその用途に大きな影響を与えます。例えば、アルミニウムや銅のような高純度金属の生産は、これらのセルの効率に大きく依存しています。さらに、電解槽は水の精製や水素ガスの生成などのプロセスにも使用されており、現代技術におけるその汎用性と重要性を示している。

結論として、電解セルの設計と材料は、その機能と効率にとって極めて重要である。不活性電極を注意深く選択し、電解液とセルの形状を最適化することで、これらのセルの性能を向上させ、幅広い産業用途でより効果的に使用することができる。

電解セルとガルバニックセルの比較

電解セルとガルバニックセルは、電気化学分野の基本的な構成要素であり、それぞれ異なる目的を持ち、異なる原理で作動します。これらのセルの違いと用途を理解することは、様々な科学的・工業的プロセスにとって極めて重要です。

動作の違い

電解セル: 電解セルは、電気エネルギーの印加によって非自発的な化学反応を駆動するために使用される。電解液に浸された2つの電極(陽極と陰極)から構成される。これらのセルでは、外部電源が陰極に電子を送り込んで陰極をマイナスにし、陽極から電子を引き出して陽極をプラスにする。このセットアップは、電子の自然な流れを逆転させ、非自発的反応の発生を可能にする。

ガルバニック電池: 対照的に、ガルバニック電池は自発的な化学反応から電気エネルギーを発生させる。これも電解液に浸された2つの電極で構成されるが、電解槽とは異なり外部電源を必要としない。酸化が起こる陽極はマイナスに帯電しており、還元が起こる陰極はプラスに帯電している。外部回路を通して陽極から陰極に電子が流れることで電流が発生する。

応用例

電解セル: 電解槽は、水の電気分解による水素と酸素の生成、金属の電気メッキ、銅の精錬などの工業プロセスで広く使用されている。また、苛性ソーダや塩素のような化学物質の製造にも欠かせない。非自発的な反応を促進する能力により、様々な化学合成や精製プロセスにおいて不可欠なものとなっている。

ガルバニック・セル ガルバニック電池は電池の基礎であり、自発的な酸化還元反応のエネルギーを利用して電力を供給する。一般的な例としては、アルカリ電池や亜鉛-炭素電池のような一次電池や、鉛電池やリチウムイオン電池のような二次電池がある。これらの電池は、携帯電子機器、自動車、バックアップ電源システムの電源として不可欠である。

腐食速度への影響と防止策

電解電池とガルバニック電池の動作上の違いは、腐食速度と防止策に大きく影響する。ガルバニック腐食では、互いに接触する2つの異種金属と電解液がガルバニックセルを形成し、貴金属の少ない方の腐食を加速させる。この現象は、船舶やパイプラインなどの構造物を腐食から守るための犠牲陽極システムで利用されている。

一方、電解セルはカソード保護法に使用することができ、金属構造物をより反応性の高い金属(犠牲陽極)に接続し、電解液に浸す。より反応性の高い金属は、保護された構造物の代わりに腐食し、腐食を効果的に防ぐ。

結論

まとめると、電解セルとガルバニックセルはどちらも酸化還元反応を伴い、酸化と還元が起こる電極を持つが、その機能は正反対である。電解槽は外部からの電気エネルギーを使って非自発的な反応を促進し、ガルバニック槽は自発的な反応から電気エネルギーを生成する。これらの違いを理解することは、様々な科学的、工業的、工学的な状況、特に腐食の管理とその防止に効果的に応用するために不可欠である。

電解セル技術の今後の動向とイノベーション

電解セル技術の分野は、特にバッテリー開発や金属精錬プロセスにおいて、より耐久性があり効率的なシステムの必要性から、大きな進歩を遂げようとしています。これらの技術革新は、腐食、エネルギー効率、電解プロセスの拡張性といった重要な課題に対処することを目的としている。

材料科学による耐久性の向上

腐食は、特に電位が変動し異種金属が混在する環境では、電解電池において依然として重要な問題である。研究者たちは、抑制剤の使用や、本質的に腐食に強い新材料の開発など、腐食を軽減するさまざまな方法を模索している。例えばカソード抑制は、カソード上に保護層を形成し、腐食速度を低下させる技術である。この方法は、カソード反応を遅らせるだけでなく、その部分に析出物を生成し、電極をさらなる損傷から保護する。

電解セル設計の革新

電解セルの設計も大きく変化している。従来の設計は、安定した電極と流動電解質溶液を備えた完全な回路に依存していた。しかし、新たな設計では、極端な温度下でも作動し、安定性と性能の向上を提供できる固体電解質の使用が模索されている。このような固体電解質は、高エネルギー密度のバッテリーをより長寿命にすることを可能にし、電気自動車からグリッド・ストレージまで幅広い用途に適している。

エネルギー効率と持続可能性

電解セルのエネルギー効率の向上も、重要な焦点のひとつである。これには、セル内の電気的・化学的プロセスを最適化してエネルギー損失を減らし、全体的な性能を高めることが含まれる。研究者はまた、より持続可能な材料とプロセスを研究し、電解セルの環境への影響を減らしている。例えば、バイオベースの電解質の開発や、電解セルで使用される材料のリサイクルが、持続可能な代替案として注目を集めている。

結論

電解セル技術の未来電解セル技術の未来は明るい。 耐久性、効率、持続可能性の向上を約束する数多くの技術革新が目前に迫っており、電解電池技術の未来は明るい。電解液開発、材料科学、セル設計、エネルギー効率の進歩は、より堅牢で汎用性の高い電解セルへの道を開いている。これらの開発は、技術的な課題に対処するだけでなく、よりクリーンで持続可能なエネルギー・ソリューションを促進することで、より広範な環境目標にも貢献している。研究が進化し続けるにつれて、これらの技術革新の影響は、エネルギー貯蔵から金属精錬に至るまで、様々な産業全体に及び、より持続可能な未来に向けた進歩を推進することになるだろう。