製薬業界では、バッチリアクターが標準的な選択肢となっています。これは、比類ない柔軟性、トレーサビリティ、精密な制御を兼ね備えているためです。これにより、メーカーは、最も厳格な品質および規制基準を遵守しながら、単一の施設で多種多様な複雑な高価値医薬品を生産することができます。各バッチは個別の制御可能な単位であり、量よりも品質に重点を置く業界のニーズに完全に適合しています。

バッチリアクターの優位性は、単なる伝統の問題ではありません。それは、製薬業界独自の経済的および規制的状況を直接反映したものです。絶対的な品質管理、製品の多様性、プロセスのトレーサビリティの必要性により、ほとんどの医薬品製造シナリオにおいて、バッチモデルは連続生産よりも戦略的に優れています。

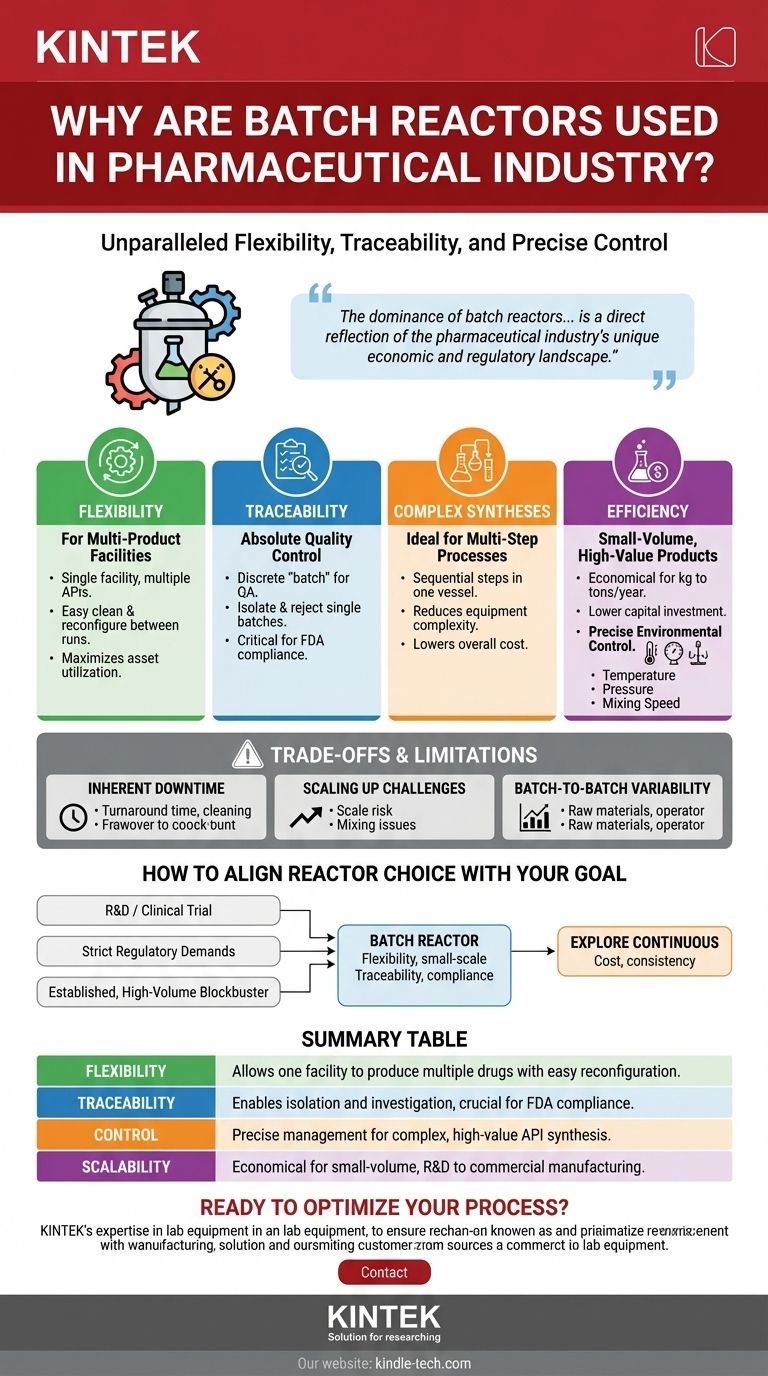

製薬におけるバッチ処理の主な利点

バッチリアクターを使用するという決定は、医薬品開発および製造の目標と完全に一致するいくつかの主要な要因によって推進されています。

多製品施設における比類ない柔軟性

製薬工場が単一の製品を生産することはめったにありません。バッチリアクターは、稼働間に完全に洗浄および再構成できるため、この環境で優れています。

これにより、単一の施設で、専用の単一製品生産ラインを必要とせずに、多くの異なる原薬(API)を製造でき、資産の利用率を最大化できます。

絶対的なトレーサビリティと品質管理

トレーサビリティは、医薬品製造において不可欠です。「バッチ」の個別性は、品質保証のための明確で完結した単位を提供します。

逸脱が発生した場合、バッチ全体を隔離、調査、および拒否することができ、他の製品に影響を与えることはありません。この明確に定義された分離は、FDAのような機関からの規制要件を満たすために不可欠です。

複雑な多段階合成に最適

現代のほとんどの医薬品は、複雑な多段階化学合成の結果です。単一のバッチリアクターは、しばしばいくつかの連続したステップを実行するために使用できます。

例えば、同じ容器を反応、温度変化、後続の反応のための新しい試薬の添加、そして最終的に製品分離の初期段階に使用することができます。これにより、装置の複雑さとコストが削減されます。

少量・高価値製品に効率的

大量に生産されるコモディティ化学品とは異なり、多くの医薬品は、キログラムから年間数メートルトンという比較的少量で製造されます。

この規模では、バッチシステムの設備投資は、高い定常生産量を最適化するために多大な初期費用を必要とする連続処理プラントと比較して、より経済的であることがよくあります。

精密な環境制御

望ましい製品の純度と収率を達成するには、反応環境を精密に制御する必要があります。バッチリアクターは、このレベルの精度を実現するように設計されています。

オペレーターは、反応サイクル全体を通して、温度、圧力、混合速度などの重要なパラメーターを細心の注意を払って管理できます。プロセス研究で指摘されているように、圧力を操作することで反応速度論を加速させ、化学者が複雑な分子の形成を細かく制御することができます。

トレードオフと限界の理解

優位性があるとはいえ、バッチモデルには課題がないわけではありません。これらのトレードオフを理解することは、効果的なプロセス管理にとって不可欠です。

バッチ間の固有のダウンタイム

バッチ処理の主な欠点は、サイクル間の非生産的な時間です。これには、製品の排出、リアクターの洗浄、次の稼働のためのセットアップに費やされる時間が含まれます。

この「ターンアラウンドタイム」は、総稼働時間のかなりの部分を占め、施設の最大スループットを制限します。

スケールアップの課題

1リットルの実験室用リアクターで完璧に機能するプロセスが、5,000リットルの生産容器では異なる挙動を示すことがあります。

非効率な混合や不十分な熱伝達などの問題は、大規模になるほど顕著になります。この「スケールアップ」のリスクには、一貫性と安全性を確保するための広範なプロセスエンジニアリングと検証が必要です。

バッチ間のばらつき

完璧な一貫性が主要な目標である一方で、バッチ間でわずかなばらつきが発生することがあります。これらは、原材料の品質、オペレーターの操作、または装置の性能のわずかな違いによって引き起こされる可能性があります。

このバッチ間のばらつきを管理し、最小限に抑えることは、製薬業界におけるプロセス分析技術(PAT)および統計的プロセス管理(SPC)の主要な焦点です。

リアクターの選択を目標に合わせる方法

適切なアプローチは、製品ライフサイクルにおける特定の位置と主要なビジネス目標に完全に依存します。

- 研究開発または治験薬製造に重点を置く場合:柔軟性と小規模な探索的合成への適合性から、バッチリアクターが明確な選択肢となります。

- 厳格な規制要件を満たすことに重点を置く場合:バッチモデルの固有のトレーサビリティは、コンプライアンスと品質保証への最も簡単な道筋を提供します。

- 確立された大量のブロックバスター医薬品の生産に重点を置く場合:バッチ処理が依然として標準ですが、この分野では、連続製造を検討することで長期的なコストと一貫性のメリットが得られる可能性があります。

最終的に、バッチリアクターは、化学、規制、経済の相反する要求のバランスを取るための信頼性と適応性のあるフレームワークを提供するため、製薬製造の礎石であり続けています。

要約表:

| 主な利点 | 製薬業界で重要な理由 |

|---|---|

| 柔軟性 | 1つの施設で、バッチ間の簡単な再構成により複数の医薬品を生産できます。 |

| トレーサビリティ | 単一バッチの隔離と調査を可能にし、FDAおよび規制遵守に不可欠です。 |

| 制御 | 複雑な高価値API合成のための温度、圧力、混合の精密な管理。 |

| スケーラビリティ | 研究開発から商業規模の製造まで、少量生産においてより経済的です。 |

医薬品製造プロセスを最適化する準備はできていますか?

適切なリアクターの選択は、成功にとって非常に重要です。KINTEKは、高品質の実験装置と消耗品を専門とし、製薬研究室の精密なニーズに応えています。新しいAPIのスケールアップであろうと、研究開発のための信頼性の高い機器が必要であろうと、当社の専門知識は、優れた制御、トレーサビリティ、効率を実現するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の医薬品開発および製造目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 10L 冷却循環器 クーリングウォーターバス 低温恒温反応槽

- 5L 冷却循環器 低温恒温反応槽用

- 多様な実験室用途向け振盪インキュベーター

- 実験用振盪培養機

- 試薬広口細口サンプルの高温ボトル用カスタムPTFEテフロン部品メーカー

よくある質問

- 高圧反応器における超臨界CO2は、ロジンメチルエステル合成にどのように役立ちますか?グリーンケミストリーを実現する

- 高圧反応容器は、バイオマスの構造解離をどのように促進しますか?蒸気爆砕の効率を解き明かす

- グラフェンヒドロゲルの調製において、テフロンライニングされたリアクターはどのような役割を果たしますか?純度とドーピング効率を確保する

- ヒドロキシアパタイトに高圧水熱反応器を使用する理由とは?メソポーラス合成をマスターする

- Li4OBr2における高圧合成装置の役割は何ですか?層状2D反ペロブスカイトのエンジニアリング

- 間接炭酸化における酸抽出ステップで、高精度・耐食性リアクターが必要なのはなぜですか?

- グルコース異性化における圧力環境の技術的重要性とは?収率と安定性の最大化

- CMC製造におけるCSTRの冷却ジャケットの目的は何ですか?化学合成における熱管理をマスターしましょう。