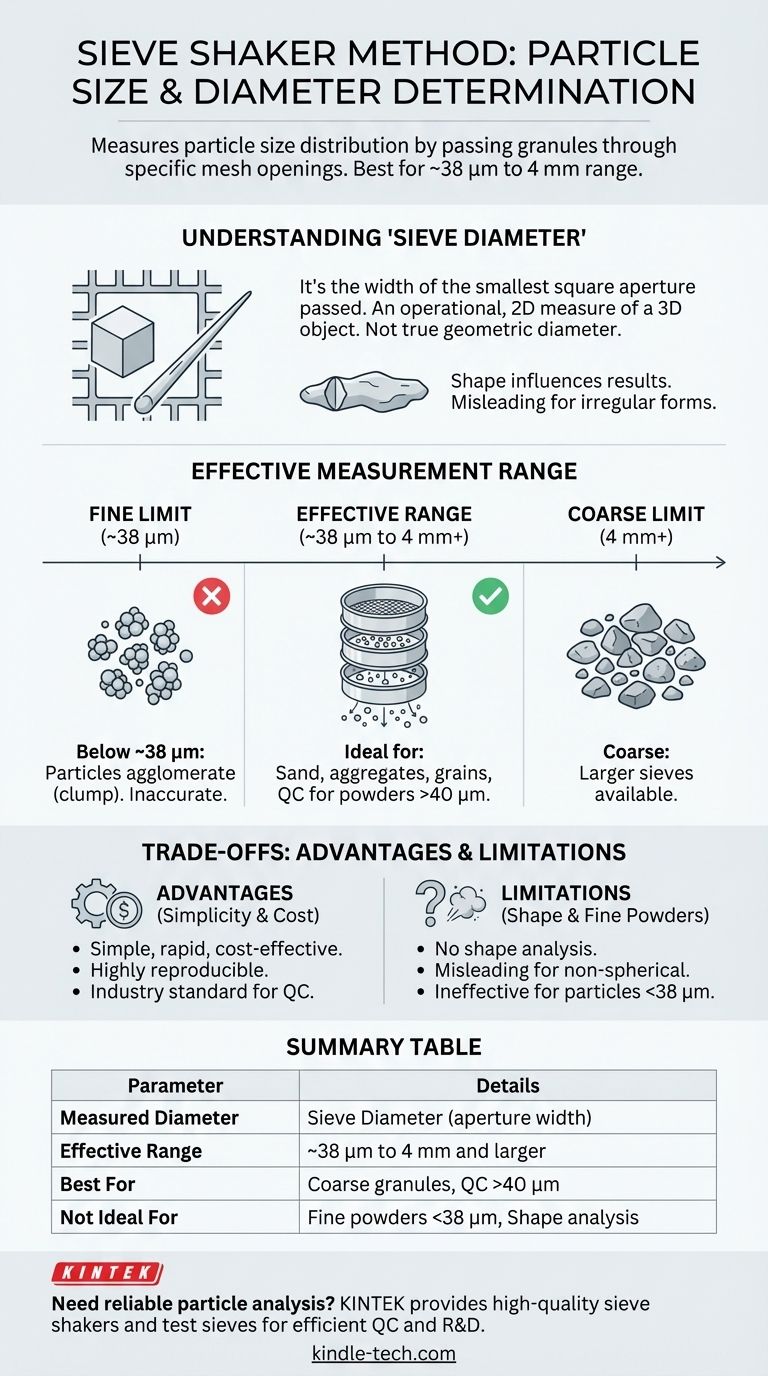

要するに、標準的なふるい振とう機法は、数ミリメートルから約38マイクロメートル(µm)までの粒子のサイズを決定するために使用されます。この技術は、個々の粒子の単一の絶対的な直径ではなく、特定のメッシュサイズを通過する粒子の能力を測定し、サイズの分布を提供します。

ふるい分け分析は、粒状材料を特性評価するための非常に信頼性が高く費用対効果の高い方法です。ただし、決定される「直径」は、粒子の真の幾何学的形状ではなく、粒子が通過できる最小の断面に基づいた統計的な測定であり、約40 µm未満の粒子ではその有効性が低下することを理解することが重要です。

ふるい分け分析における「直径」の理解

ふるいによって測定される粒子の「直径」について話すとき、私たちは完璧な球体で測定するような真の幾何学的直径を指しているのではありません。この方法は、より実用的な種類のサイズ決定を提供します。

ふるい直径の概念

ふるい振とう機は、既知サイズの正方形の開口部を持つ一連のスクリーンを通して粒子を通過させることによって機能します。

結果として得られる「ふるい直径」は、粒子が通過できる最小の正方形の開口部の幅です。これは、三次元物体の操作的な二次元測定です。

粒子形状が結果に与える影響

この方法は、球形または立方体の粒子に対して最も直接的です。細長い粒子や平らな粒子などの不規則な形状の場合、測定は誤解を招く可能性があります。

細長い針状の粒子は、その全長よりもはるかに小さい穴を端から通過する可能性があります。結果はふるいの観点からは正確ですが、粒子の完全な形態を捉えていません。

実用的な測定範囲

ふるい振とう機は、特定の粒度範囲内で効果的です。この範囲は、信頼性が高く再現性のある結果を提供する利用可能な最も粗いメッシュ開口部と最も細かいメッシュ開口部によって定義されます。

上限:粗い粒子

上限は、スタック内の最も粗いふるいによって決定されます。標準的な試験ふるいは、一般的に4 mm以上の開口部で利用可能です。

砂利のような非常に粗い骨材については、特殊な大型スクリーンシェイカーが使用されますが、原理は同じです。

下限:微粉末の境界線

乾式ふるい分け分析の実用的な下限は、通常、標準的な400メッシュふるいに対応する38マイクロメートル(µm)前後です。一部の文献では、一般的な境界として50 µmを挙げています。

このしきい値を下回ると、静電気や湿気などの力が微粒子を凝集(凝集塊を形成)させます。これにより、メッシュを適切に通過できなくなり、不正確で再現性のない結果につながります。

トレードオフの理解

単一の方法がすべての用途に完璧であるわけではありません。ふるい分け分析には明確な利点と限界があり、それが一部のタスクには適しているが、他のタスクには適していない理由となっています。

主な利点:シンプルさとコスト

方法として、ふるい振り分けは、レーザー回折や画像解析などのより複雑な技術と比較して、シンプルで迅速、かつ比較的安価です。その結果は再現性が高く、多くの分野で品質管理の業界標準となっています。

主な制限:粒子形状の曖昧さ

主な制限は、粒子形状を考慮できないことです。真の形態やアスペクト比を理解することが目的である場合、ふるい分け分析では不十分です。それは、粒子が正方形の穴を通過できるかどうかしか教えてくれません。

主な制限:微粉末の問題

前述したように、この方法は非常に細かい粉末では機能しなくなります。粒子のかなりの割合が40 µm未満の材料については、正確な粒度分布を得るために代替方法が必要です。

サンプルに最適な選択をする

ふるい分け分析が適切なツールであるかどうかを判断するには、最終的な目的を考慮してください。

- 主な焦点が粗い粒状材料(例:砂、骨材、穀物)の特性評価である場合: ふるい分け分析は、理想的で費用対効果が高く、業界で受け入れられている標準です。

- 主な焦点がほとんどの粉末(例:食品、化学薬品)の品質管理である場合: この方法は、40 µmを超える粒子のバッチ間の一貫性を確保するのに優れています。

- 主な焦点が非常に細かい粉末(例:顔料、微細セメント、エアロゾル)の特性評価である場合: ふるい分け分析は適切ではありません。レーザー回折、動的光散乱、または画像解析などの方法を使用する必要があります。

その範囲と原理の両方を理解することにより、粒子特性評価のための堅牢なツールとしてふるい分け分析を自信を持って展開できます。

要約表:

| ふるい分け分析パラメータ | 詳細 |

|---|---|

| 測定される直径 | ふるい直径(通過する最小の正方形開口部の幅) |

| 有効範囲 | 約38マイクロメートル(µm)から4 mm以上 |

| 下限(微細) | 約38 µm(400メッシュ);粒子凝集によって制限される |

| 上限(粗) | 4 mm以上;骨材用に大型ふるいが利用可能 |

| 最適用途 | 粗い顆粒、砂、穀物、40 µm超の粉末のQC |

| 不向きな用途 | 38 µm未満の粒子、真の形状/形態分析 |

粒状材料を正確に特性評価する必要がありますか?

ふるい分け分析は、38 µmから4 mmの範囲の材料の信頼できる粒度分布の基礎です。KINTEKは、堅牢なふるい振とう機や試験ふるいの完全なセットを含む高品質の実験装置を提供することにより、お客様の品質管理および研究開発プロセスが効率的で費用対効果が高く、再現性のある結果をもたらすことを保証することに特化しています。

建設骨材、医薬品粉末、食品穀物のいずれを扱っている場合でも、当社の専門家がお客様の特定の用途に最適な装置の選択をお手伝いします。

KINTEKに今すぐお問い合わせいただき、お客様の実験室の粒子分析ニーズについてご相談の上、最適なソリューションを見つけてください!

ビジュアルガイド