簡単に言えば、アディティブ・マニュファクチャリングは、主に3つのグループ(ポリマー(プラスチック)、金属、複合材料)に分類される、広大かつ急速に拡大している材料の範囲で機能します。プラスチックが最も一般的ですが、医療用インプラント用の生体適合性チタンから、高温用途向けの特殊なセラミック部品まで、あらゆるものを印刷できるようになりました。

最も重要な概念は、材料の選択と印刷プロセスの選択が切り離せないということです。単に材料を選ぶのではなく、最終部品に必要な特定の特性を提供する材料とプロセスの組み合わせを選びます。

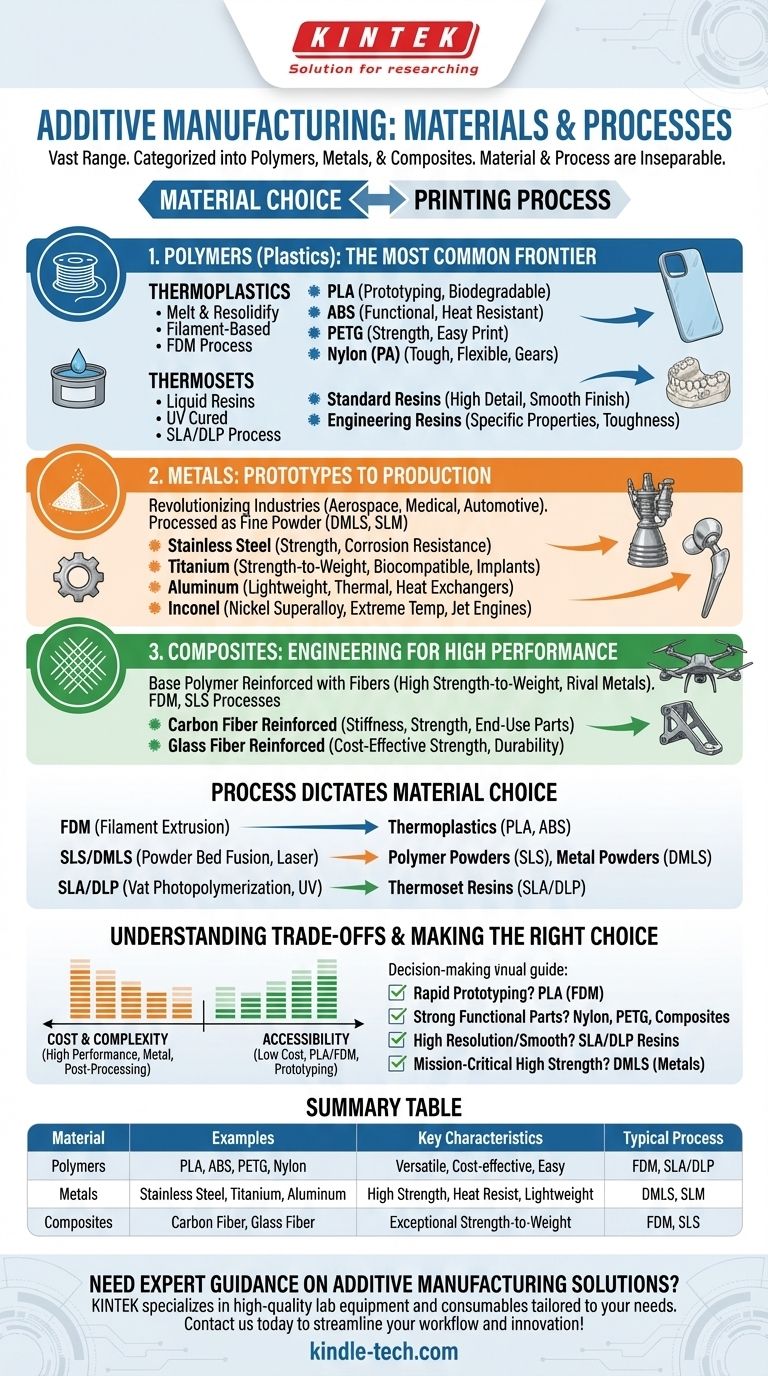

アディティブ・マニュファクチャリングにおける主要な材料カテゴリ

アディティブ・マニュファクチャリング材料は、その化学組成と、フィラメント、液体樹脂、微粉末などの印刷形態によって定義されます。

ポリマー(プラスチック):最も一般的なフロンティア

ポリマーは、その汎用性、低コスト、使いやすさから、3Dプリンティングで最も広く使用されている材料です。これらは大きく2つのタイプに分けられます。

熱可塑性プラスチックは、劣化することなく何度も溶融と固化を繰り返すことができるプラスチックです。これにより、フィラメントベースの印刷に最適です。一般的な例を挙げます。

- PLA(ポリ乳酸):印刷が容易で生分解性があり、迅速なプロトタイピングや非機能モデルに最適です。

- ABS(アクリロニトリル・ブタジエン・スチレン):PLAよりも強度が高く、耐熱性があり、携帯電話ケースや自動車の内装部品などの機能部品に使用されます。

- PETG(ポリエチレンテレフタレートグリコール):強度、耐熱性、印刷のしやすさのバランスが取れています。機械部品によく使用されます。

- ナイロン(PA):優れた靭性、柔軟性、耐久性で知られ、ギア、リビングヒンジ、その他の高摩耗部品に最適です。

熱硬化性プラスチックは、UV光で硬化すると不可逆的に固化する液体樹脂です。これらは、非常に高いディテールと滑らかな表面仕上げを提供するプロセスで使用されます。

- 標準樹脂:滑らかな射出成形のような仕上がりの、詳細な視覚モデルやプロトタイプを作成するのに優れています。

- エンジニアリング樹脂:高靭性、柔軟性、耐熱性などの特定の特性を持つように配合されており、エンジニアリンググレードのプラスチックに匹敵します。

金属:プロトタイプから生産部品まで

金属アディティブ・マニュファクチャリングは、航空宇宙、医療、自動車などの産業に革命をもたらし、従来の製造方法では不可能な複雑で軽量、高強度の部品の作成を可能にしました。

これらの材料は通常、微粉末の形で処理されます。主な例を挙げます。

- ステンレス鋼:強度、耐食性、延性で評価されています。

- チタン:優れた強度対重量比を提供し、生体適合性が高いため、医療用インプラントや航空宇宙部品の最有力候補です。

- アルミニウム:軽量で優れた熱特性を持ち、熱交換器や自動車部品に使用されます。

- インコネル(ニッケル超合金):極端な温度でも強度を維持するため、ジェットエンジンやロケット部品に不可欠です。

複合材料:高性能のためのエンジニアリング

複合材料は、ベースポリマー(ナイロンなど)を短繊維または連続繊維で強化し、その機械的特性を劇的に向上させます。

主な利点は、多くの場合、金属に匹敵するが、その重量のほんの一部で高い強度対重量比を達成することです。

- 炭素繊維強化ポリマー:最も一般的な複合材料で、治具、固定具、最終用途の機能部品に優れた剛性と強度を提供します。

- ガラス繊維強化ポリマー:炭素繊維よりも費用対効果の高い選択肢で、標準的なプラスチックに比べて大幅な強度と耐久性の向上をもたらします。

印刷プロセスが材料選択をどのように決定するか

3Dプリンターの技術は、処理できる材料の種類と形態を決定します。この関連性は、選択肢を理解する上で不可欠です。

熱溶解積層法(FDM)

この一般的なデスクトップ技術は、熱可塑性プラスチック(PLAやABSなど)の溶融フィラメントを層ごとに押し出すことで機能します。費用対効果が高く汎用性がありますが、解像度は低くなります。

粉末床溶融結合(SLSおよびDMLS)

これらのプロセスは、高出力レーザーを使用して微粉末の粒子を融合または溶融させます。

- 選択的レーザー焼結(SLS)は、主にナイロンなどのポリマー粉末に使用されます。

- 直接金属レーザー焼結(DMLS)は、チタンやアルミニウムなどの金属粉末に使用されます。

光造形(SLAおよびDLP)

これらの技術は、UV光源を使用して、槽内の液体熱硬化性樹脂を選択的に硬化させ、非常に詳細で滑らかな表面仕上げの部品を製造します。

トレードオフの理解

材料の選択は常に、コスト、性能、プロセスの複雑さのバランスです。単一の「最良の」材料というものはありません。

コスト対性能

材料の性能とコストの間には直接的な相関関係があります。標準的なPLAフィラメントのスプールは25ドルかかるかもしれませんが、同量の高性能炭素繊維複合材料はその5倍になることがあります。金属粉末はさらに桁違いに高価です。

プロセスの複雑さと後処理

FDMプリンターで基本的な熱可塑性プラスチックを印刷するのは比較的簡単です。対照的に、金属印刷は、高度に管理された環境、広範なサポート構造、および最終的に望ましい特性を達成するための熱処理や機械加工などの重要な後処理ステップを必要とします。

設計上の制約

材料とプロセスの組み合わせは、設計上の制約を課します。たとえば、FDM印刷におけるサポート構造の必要性は表面仕上げに影響を与える可能性があり、金属印刷における熱応力は、部品の破損を防ぐために設計段階で考慮する必要があります。

目標に合った適切な選択をする

アプリケーションは常に材料の選択を推進するべきです。部品が何をする必要があるかを、それが何でできているべきかを決定する前に考慮してください。

- 迅速で低コストのプロトタイピングが主な焦点である場合:FDM技術で使用されるPLAは、形状と適合性を検証するための最もアクセスしやすく費用対効果の高い方法です。

- 強力で機能的なプラスチック部品が主な焦点である場合:ナイロン、PETG、または炭素繊維複合材料などの材料は、最終用途のアプリケーションに優れた機械的特性を提供します。

- 高解像度のディテールと滑らかな表面が主な焦点である場合:熱硬化性樹脂を用いた光造形(SLA/DLP)は、視覚モデルや金型パターンに理想的な選択肢です。

- ミッションクリティカルな高強度アプリケーションが主な焦点である場合:チタンやステンレス鋼などの材料を用いた直接金属レーザー焼結(DMLS)が必要ですが、コストは高くなります。

最終的に、材料の選択は、3Dプリント部品の能力、コスト、目的を定義する戦略的な決定です。

要約表:

| 材料カテゴリ | 一般的な例 | 主な特性 | 一般的な印刷プロセス |

|---|---|---|---|

| ポリマー(プラスチック) | PLA、ABS、PETG、ナイロン | 汎用性、費用対効果、使いやすさ | FDM、SLA/DLP(樹脂) |

| 金属 | ステンレス鋼、チタン、アルミニウム | 高強度、耐熱性、軽量 | DMLS、SLM(粉末床溶融結合) |

| 複合材料 | 炭素繊維、ガラス繊維強化 | 優れた強度対重量比 | FDM、SLS |

アディティブ・マニュファクチャリングプロジェクトに適した材料と装置の選択について専門家の指導が必要ですか? KINTEKは、お客様のラボ独自のニーズに合わせた高品質のラボ機器と消耗品の提供を専門としています。ポリマーでのプロトタイピングから最終用途の金属部品の製造まで、当社のソリューションは精度、信頼性、性能を保証します。今すぐお問い合わせください。お客様のイノベーションをサポートし、ワークフローを効率化する方法についてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- スパッタリングは、段差被覆性において蒸着よりも優れていますか?はい、複雑な表面の優れた被覆のために。

- 最も効率的な炉のタイプは何ですか?究極の快適さと光熱費の削減を実現

- 金属加工プロセスにおける温度の影響は何ですか?強度、延性、微細構造をマスターしましょう

- 透明木材の準備における、電気加熱恒温強制対流乾燥機の主な役割は何ですか?

- バイオマスは再生可能エネルギー源ですか?持続可能なエネルギーに関する真実

- 化学反応の温度を維持するにはどうすればよいですか?安全性と収率のためのマスターコントロール

- Zr-Nb混合粉末に真空乾燥装置が必要なのはなぜですか?安全性と材料の純度を確保する

- スパークプラズマ焼結のメカニズムとは?迅速な低温緻密化を実現