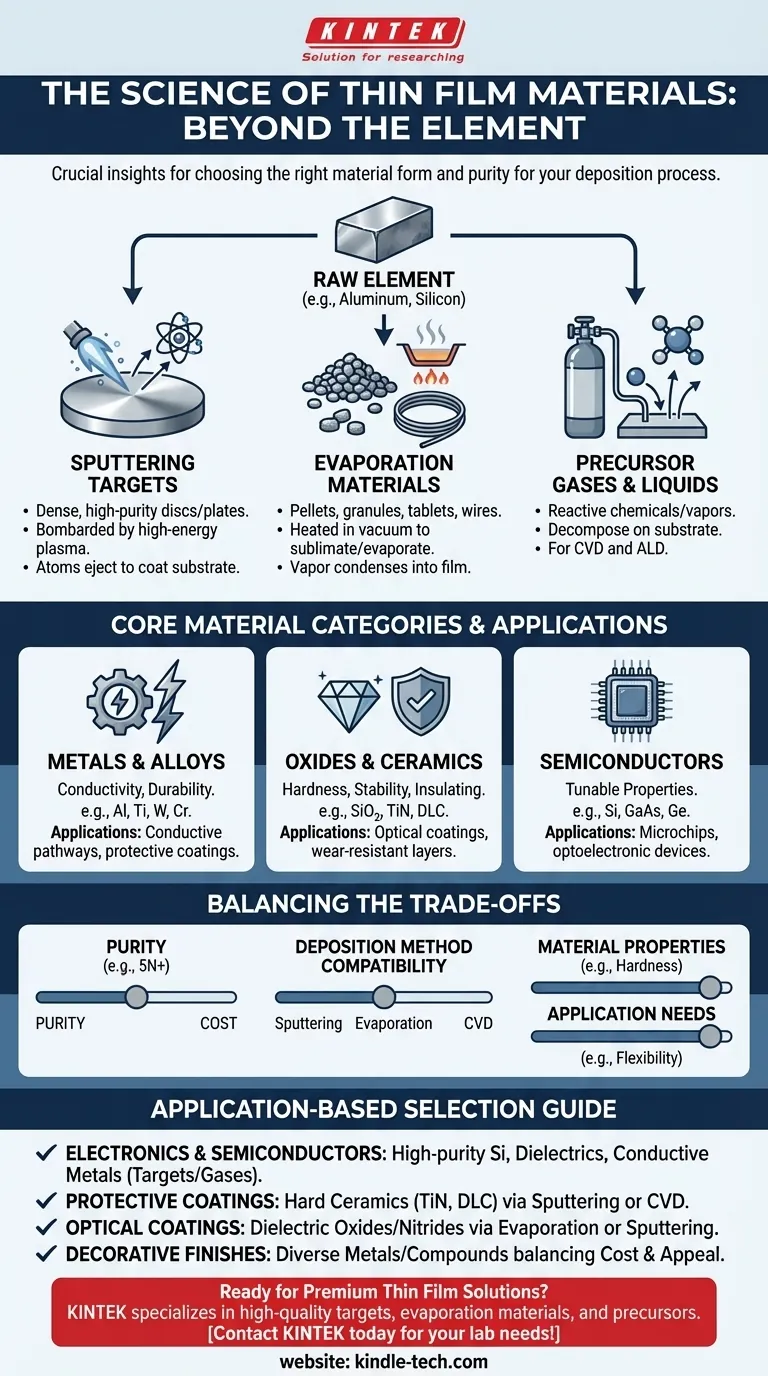

薄膜成膜において、使用される主要な材料は、金属、酸化物、セラミックス、半導体化合物といった広いカテゴリーに分類されます。具体的な例としては、アルミニウム(Al)、チタン(Ti)、シリコン(Si)などの元素材料から、チタンナイトライド(TiN)やガリウムヒ素(GaAs)のようなより複雑な化合物まで多岐にわたり、それぞれが独自の物理的および化学的特性のために選ばれます。

重要な点は、「材料」とは単なる化学元素や化合物そのものではないということです。それは、特定の成膜プロセスと最終用途に合わせて設計された、スパッタリングターゲット、蒸着ペレット、または前駆体ガスといった、極めて高純度で特別に加工されたその材料の形態であるということです。

主要な材料カテゴリーの解説

薄膜材料の選択は、電気伝導性、光学的透明性、または物理的硬度など、最終層に求められる特性によって完全に決定されます。

金属および合金

金属は、特に電子機器における導電経路の作成や、耐久性のための保護コーティングにおいて、多くの薄膜用途の基礎となります。

一般的な金属には、アルミニウム(Al)、クロム(Cr)、チタン(Ti)のほか、タングステンのような高融点金属が含まれます。合金もまた、抵抗率や硬度などの特性を微調整するために使用されます。

酸化物およびセラミックス

このカテゴリーには、硬度、高温安定性、誘電体(電気絶縁体)特性で知られる材料が含まれます。これらは、光学コーティングと半導体デバイス製造の両方の要石です。

シリコン酸化物や窒化物(例:チタンナイトライド - TiN)などが頻繁に使用されます。ダイヤモンドライクカーボン(DLC)のようなより高度なセラミックスは、要求の厳しい耐摩耗用途に対して優れた硬度と低摩擦を提供します。

半導体

半導体材料は、エレクトロニクス産業全体の基盤です。薄膜成膜は、現代のマイクロチップの複雑な積層構造を構築するための主要な手法です。

シリコン(Si)が最も一般的な半導体材料です。しかし、ゲルマニウム(Ge)やガリウムヒ素(GaAs)のような化合物半導体は、特殊な高周波デバイスや光電子デバイスに使用されます。

原材料から成膜可能な形態へ

薄膜成膜に、単なる金属の塊や砂の山を使うわけではありません。原材料は極限の純度に精製され、特定の成膜技術と互換性のある形態に成形されます。

スパッタリングターゲット

スパッタリングプロセスでは、材料はスパッタリングターゲットと呼ばれる高純度の密な円盤またはプレートに成形されます。高エネルギープラズマがこのターゲットを衝突させ、原子を放出し、それが基板上にコーティングされます。ターゲットの品質と純度は、膜の品質に直接影響します。

蒸着材料

熱蒸着または電子ビーム蒸着では、材料はペレット、顆粒、タブレット、またはワイヤーとして供給されます。これらは真空チャンバー内で加熱され、昇華または蒸発し、生成された蒸気が基板上に凝縮して膜を形成します。

前駆体ガスおよび液体

化学気相成長(CVD)や原子層堆積(ALD)などの手法では、原料は化学的前駆体です。これらは反応性のガスまたは気化された液体であり、基板表面で分解し、目的の材料を残し、揮発性の副産物を放出します。

トレードオフの理解

材料の選択は、性能、コスト、プロセス適合性のバランスを取ることを伴います。専門家による決定には、これらの要因を客観的に比較検討することが必要です。

純度 対 コスト

半導体用途では、たとえ微量の不純物でもデバイスを破壊するため、材料純度99.999%(5N)以上が必須条件です。単純な装飾コーティングの場合は、より低純度で安価な材料で十分なことがよくあります。

成膜方法との適合性

すべての材料がすべての成膜方法に適しているわけではありません。融点が極めて高い高融点金属は、熱蒸着による成膜が困難ですが、スパッタリングには適しています。同様に、複雑な化合物はCVDによってのみ実現できる場合があります。

材料特性 対 アプリケーションニーズ

最終的な選択は常に妥協点です。金属は優れた導電性を提供するかもしれませんが、腐食しやすいかもしれません。酸化物は非常に硬いかもしれませんが、脆いかもしれません。目標は、その強みがアプリケーションの最も重要な要件と一致する材料を選択することです。

目標に応じた適切な材料の選択

あなたのアプリケーションが材料の選択を決定します。この決定を簡素化するために、主な目的を考慮してください。

- 主な焦点がエレクトロニクスおよび半導体である場合: スパッタリングターゲットまたは前駆体ガスとして供給される高純度シリコン、誘電体、導電性金属を優先してください。

- 主な焦点が保護コーティングまたは耐摩耗コーティングである場合: チタンナイトライド(TiN)やダイヤモンドライクカーボン(DLC)などの硬質セラミックスを検討してください。これらは通常、スパッタリングまたはCVDによって適用されます。

- 主な焦点が光学コーティングである場合: 特定の屈折率を持つ誘電体酸化物や窒化物を検討してください。これらは通常、蒸着またはスパッタリングによって成膜されます。

- 主な焦点が装飾仕上げである場合: より低い純度の幅広い金属や化合物を使用でき、コスト効率と視覚的魅力が優先されることがよくあります。

結局のところ、適切な材料の選択は、物理的特性、成膜方法、および最終製品の特定の要求事項のバランスをとる戦略的な決定となります。

要約表:

| 材料カテゴリー | 一般的な例 | 主な特性 | 主な用途 |

|---|---|---|---|

| 金属・合金 | アルミニウム(Al)、チタン(Ti)、タングステン(W) | 高い電気伝導性、耐久性 | 導電経路、保護コーティング |

| 酸化物・セラミックス | 二酸化ケイ素(SiO₂)、チタンナイトライド(TiN) | 硬度、高温安定性、絶縁性 | 光学コーティング、耐摩耗層 |

| 半導体 | シリコン(Si)、ガリウムヒ素(GaAs) | 調整可能な電気特性 | マイクロチップ、光電子デバイス |

| 成膜形態 | スパッタリングターゲット、蒸着ペレット、前駆体ガス | プロセスにより異なる(例:スパッタリングには高純度) | PVDやCVDなどの特定の技術との互換性 |

適切な薄膜材料の調達準備はできましたか?

適切な形態で正しい高純度材料を選択することは、プロジェクトの成功にとって極めて重要です。KINTEKは、半導体、保護コーティング、または光学層など、お客様の特定の成膜プロセスと用途に合わせて調整された高品質のスパッタリングターゲット、蒸着材料、前駆体ガスを含むプレミアムな実験装置および消耗品の提供を専門としています。

当社の専門家は、材料特性、純度、コスト間のトレードオフをナビゲートし、最適なパフォーマンスを保証するお手伝いをいたします。

お客様のプロジェクト要件についてご相談ください。当社のチームに今すぐお問い合わせいただき、研究室のニーズに最適な薄膜ソリューションを見つけてください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験用ITO FTO導電ガラス洗浄花かご用カスタム機械加工・成形PTFEテフロン部品メーカー