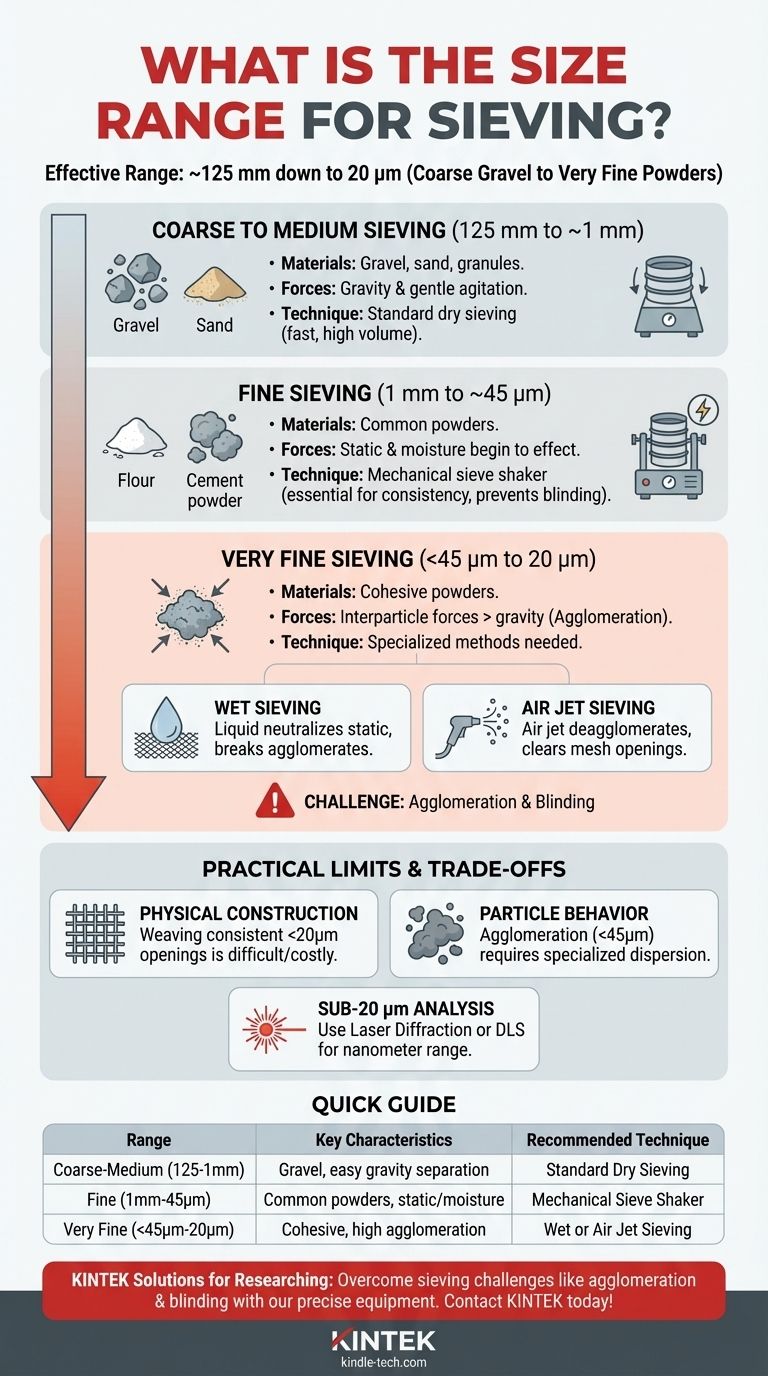

実際には、 ワイヤーメッシュ試験ふるいを用いた粒子の分離に効果的なサイズ範囲は、約125ミリメートル(約5インチ)から20マイクロメートル(µm)まで広がります。この範囲は、粗い砂利から非常に細かい粉末まですべてをカバーします。ただし、このスペクトルの下限に近づくにつれて、有効性と方法論は大きく変化します。

ふるい分けの真の課題は、単にサイズ範囲を知ることではなく、粒子物理学とふるい技術がどのように相互作用するかを理解することです。理論的な範囲は広いですが、実用的な限界は粒子の凝集とふるいメッシュ自体の物理的な制約によって決まります。

ふるい分けスペクトルの定義

ふるい分けは単一のプロセスではなく、異なる粒子サイズに合わせて調整された一連の技術です。大きな凝集体に使用される装置や方法は、細かい粉末に使用されるものとは根本的に異なります。

粗粒から中粒ふるい分け(125 mmから約1 mm)

これは粒子分離にとって最も簡単な範囲です。材料には、砂利、砂、農産物、粗い顆粒が含まれます。

ここで使用されるふるいは、大きく目に見える開口部を持っています。粒子は重力と穏やかな撹拌の下で容易に分離するため、大容量の用途では迅速かつ効率的なプロセスとなります。

細かいふるい分け(1 mmから約45 µm)

この範囲には、小麦粉、セメント、多くの医薬品成分などの一般的な粉末が含まれます。ワイヤーメッシュふるいが標準的なツールです。

粒子が小さくなるにつれて、重力以外の力、例えば静電気や湿気の影響が出始めます。一貫性があり再現性のある撹拌を提供し、ふるいの目詰まり(ブライディング)を防ぐために、機械式ふるい振とう機が不可欠になります。

非常に細かいふるい分け(約45 µm未満から20 µm)

これは、従来の乾式ふるい分けにとって最も困難な範囲です。粒子は非常に小さく軽いため、粒子をメッシュに通そうとする重力や運動の力よりも、粒子間力(ファンデルワールス力、静電気力)の方が強くなる可能性があります。

これにより粒子が塊になり、これは凝集として知られる現象を引き起こし、本来なら通るはずの開口部を通過できなくなります。20 µmというマークは、製造の難しさとこれらの粒子の挙動の問題の両方により、標準的なワイヤーメッシュの実際的な下限を示しています。

ふるい分けの実用的な限界を決定するものとは?

ふるい分けの理論的な範囲は、現実の物理学と工学によって制限されています。これらの制約を理解することが、正確な結果を得るための鍵となります。

物理的なふるいの構造

開口部のサイズが小さくなるにつれて、一貫性のある正確な開口部を持つワイヤー布を織ることは、指数関数的に困難になり、費用もかかります。20 µmのしきい値は、試験ふるい用の耐久性のある信頼性の高いワイヤーメッシュを作成するための実用的な限界です。

粒子の挙動と凝集

45 µm未満の粒子の場合、凝集する傾向が主な障害となります。乾式撹拌だけではこれらの塊を分解するのに不十分な場合が多く、細かい粒子が粗い粒子として誤って測定される不正確な結果につながります。

高度なふるい分け技術

乾式ふるい分けの限界を克服するために、細かい粉末には特殊な方法が使用されます。

- 湿式ふるい分け: 液体を用いてサンプルをふるいスタックに通す洗浄作業を含みます。液体は静電荷を中和し、凝集体を物理的に分解するのに役立ち、細かい粒子がメッシュを通過できるようにします。

- エアジェットふるい分け: 回転ノズルを使用して、ふるいメッシュの下から空気を噴射します。これにより粒子が分散し、凝集が解消され、メッシュの開口部がきれいになり、20 µmまでの単一ふるい分析で高い精度の結果が得られます。

トレードオフの理解

ふるい分け方法の選択には、精度、速度、コストのバランスを取ることが含まれます。

精度 対 スループット

細かいふるいはより詳細な分析を提供しますが、はるかに時間がかかり、容量が少なくなります。目詰まり(ブライディング)を起こしやすく、克服するためにはより積極的または特殊な撹拌が必要になり、分析時間が増加します。

ふるい分け 対 その他の分析方法

20 µm未満の粒子の場合、または完全な粒度分布が必要な場合(単なる離散的な画分ではない場合)、他の方法がより適していることがよくあります。レーザー回折や動的光散乱などの技術は、ナノメートル範囲までの粒子を測定でき、ふるいの物理的な制約に制限されません。

コストと複雑さ

粗粒および細粒分析用の標準的なワイヤーメッシュふるいは比較的安価です。しかし、エアジェットふるいのような特殊な装置はかなりの投資となります。さらに、湿式ふるい分けのような技術は、分析プロセスに複雑さと洗浄時間を追加します。

材料に最適な選択をする

材料の特性が最適なアプローチを決定します。

- 主な焦点が粗い材料(1 mm超)の場合: 機械式振とう機による標準的な乾式ふるい分けは、迅速、信頼性が高く、費用対効果が高くなります。

- 主な焦点が細かい粉末(45 µmから1 mm)の場合: 再現性のある結果を得て目詰まりを防ぐために、高品質のふるい振とう機が不可欠です。

- 主な焦点が非常に細かい、または凝集性の粉末(45 µm未満)の場合: 粒子の凝集に備える必要があります。正確な分析のために、湿式ふるい分けまたはエアジェットふるいを検討してください。

- 主な焦点が20 µm未満の粒子分析の場合: ふるい分けは適切なツールではない可能性があり、レーザー回折などの代替方法を調査する必要があります。

最終的に、成功する粒子分析は、特定の材料が提示する課題に適切な技術を一致させることにかかっています。

要約表:

| ふるい分け範囲 | 粒子サイズ | 主な特徴 | 推奨される技術 |

|---|---|---|---|

| 粗粒から中粒 | 125 mmから約1 mm | 砂利、砂、顆粒。重力による容易な分離 | 標準的な乾式ふるい分け |

| 細かい | 1 mmから約45 µm | 一般的な粉末(小麦粉、セメント)。静電気・湿気の影響 | 機械式ふるい振とう機 |

| 非常に細かい | 45 µm未満から20 µm | 凝集性の高い粉末。凝集リスクが高い | 湿式ふるい分けまたはエアジェットふるい分け |

正確な粒度分析でお困りですか? 粗い骨材を扱っている場合でも、45µm未満の細かい凝集性の粉末を扱っている場合でも、KINTEKは凝集や目詰まりといったふるい分けの課題を克服するための適切なラボ機器を備えています。当社の機械式ふるい振とう機、湿式ふるい分け装置、エアジェットふるいの各種は、お客様の特定の材料に対して正確で再現性のある結果をもたらすように設計されています。

専門家による最適なふるい分けソリューションの選択をお手伝いします。 KINTEKに今すぐお問い合わせいただき、お客様の用途についてご相談の上、粒子分析が効率的かつ正確であることをご確認ください。

ビジュアルガイド