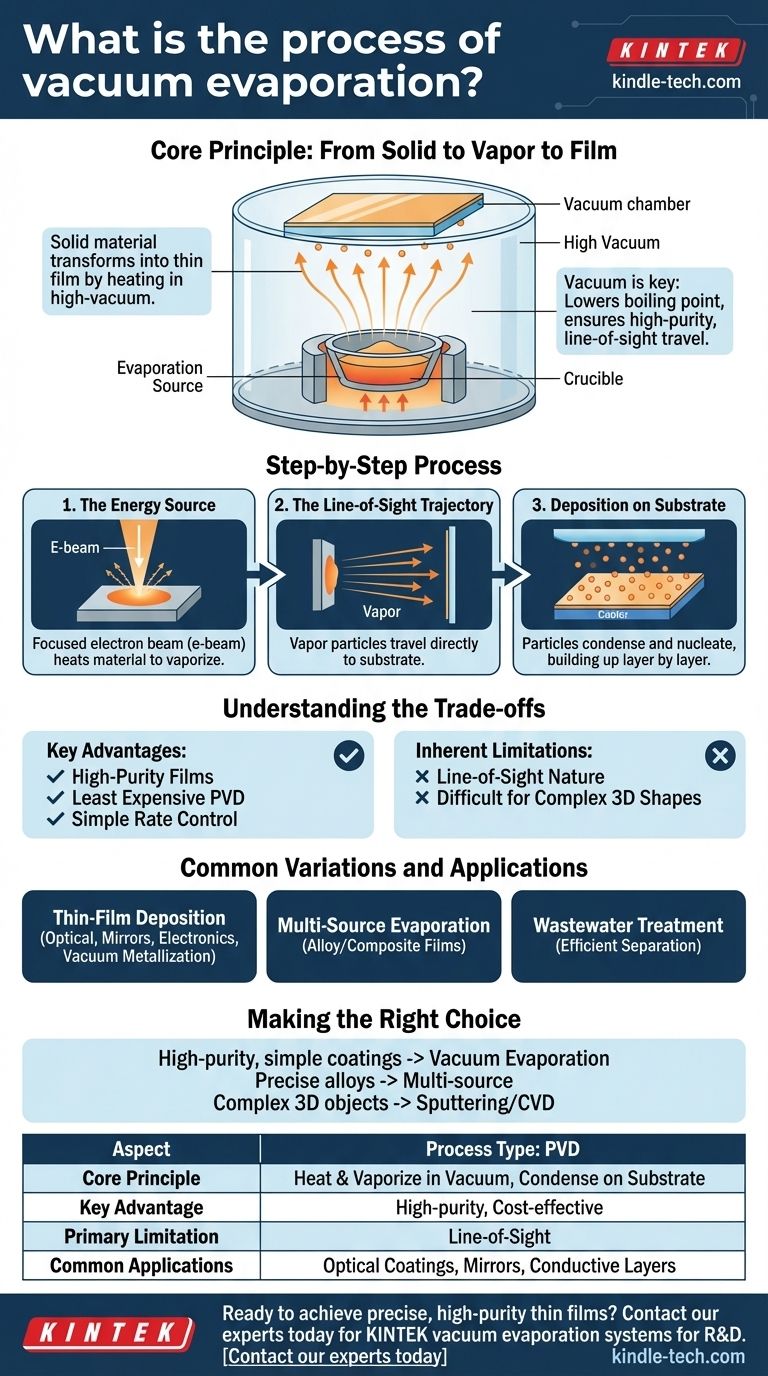

本質的に、真空蒸着とは、高真空環境下で固体材料を加熱して蒸発させ、均一な薄膜に変換するプロセスです。蒸発した粒子は遮られることなく移動し、基板と呼ばれるより冷たいターゲット表面に凝縮して、目的のコーティングを形成します。

核心的な洞察は、真空が単なる付随的な詳細ではなく、プロセスの鍵となるイネーブラーであるということです。真空は原料の沸点を下げ、蒸気粒子が源から基板へ移動するための、汚染のない明確な経路を提供し、高純度の膜を保証します。

基本原理:固体から蒸気へ、そして膜へ

真空蒸着は、物理気相成長(PVD)の最も単純な形態の一つであり、材料を気相に変換し、その後凝縮させて薄膜を形成する一連のプロセスのことです。

真空の役割

このプロセスは、次の2つの重要な理由から高真空チャンバー内で行われる必要があります。第一に、真空は圧力を劇的に低下させ、それによって原料が蒸発または昇華する温度が下がります。

第二に、空気分子を除去することで、蒸発した原料粒子がそれらと衝突するのを防ぎます。これにより、基板への直接的な「見通し線(line-of-sight)」の軌道が保証され、均一な成膜と最終膜の汚染防止に不可欠です。

蒸発と凝縮のサイクル

このプロセスは、固体から気体へ、そして再び固体へと物理的に移行するものです。原料は、その原子が結合力を克服して気体状態に入るのに十分なエネルギーを得るまで加熱されます。

これらの蒸気粒子は真空を通過し、より冷たい基板に衝突します。衝突すると、エネルギーを失い、凝縮して核を形成し、層を積み重ねて目的の薄膜を徐々に構築します。

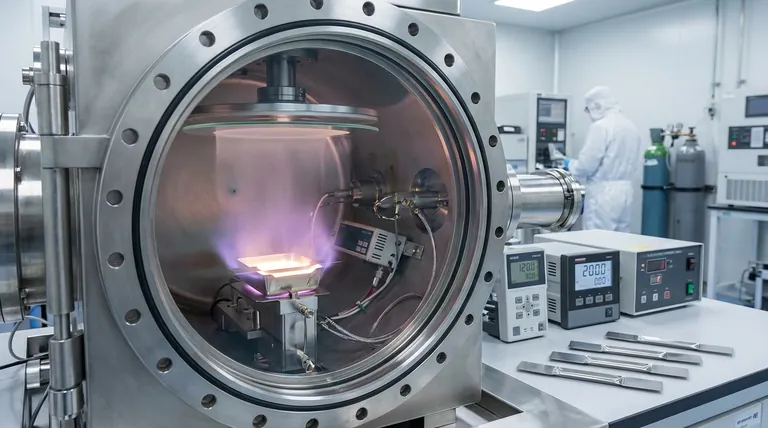

プロセスのステップごとの仕組み

典型的な真空蒸着システムは、真空チャンバー、材料を加熱する蒸発源、および基板ホルダーという3つの主要な部分で構成されています。

エネルギー源

蒸気を作るために、原料が加熱されます。一般的な方法の1つは電子ビーム蒸着であり、高エネルギー電子の集束ビームが、水冷るつぼに保持された原料に向けられます。ビームからの強烈な熱により、材料が蒸発します。

見通し線(Line-of-Sight)の軌道

蒸発すると、粒子は源から直線的に移動します。この特性により、源に直接面している表面への正確な成膜が可能になり、まるで個々の原子によるスプレー塗装のようになります。

基板への成膜

基板は、蒸発した粒子の流れを遮るように戦略的に配置されます。粒子が基板に着底すると、目的の薄膜が形成されます。成膜速度は、加熱電力を調整することで容易に監視および制御できます。

トレードオフの理解

あらゆる技術プロセスと同様に、真空蒸着には明確な利点と制限があり、特定の用途に適しています。

主な利点

この方法は、高真空が汚染物質を最小限に抑えるため、高純度の膜を生成できる点で高く評価されています。また、最も安価なPVDプロセスであり、幅広い原料材料に対応し、成膜速度に対する制御が容易です。

固有の制限

主な制限は、その見通し線(line-of-sight)の性質です。粒子は直線的に移動するため、アンダーカットや隠れた表面を持つ複雑な三次元形状をコーティングすることは困難です。膜は、源に直接面している表面で最も厚くなり、遮蔽されている表面では存在しなくなります。

一般的なバリエーションと応用

基本的なプロセスは、単純な金属コーティングから複雑な廃水処理に至るまで、さまざまな結果に対応できるように調整できます。

薄膜形成

これは最も一般的な応用です。光学干渉コーティング、反射鏡コーティング、装飾フィルム、電子機器用の導電層を作成するために使用されます。アルミニウムなどの金属と組み合わせて使用される場合、しばしば真空蒸着(vacuum metallization)と呼ばれます。

多源蒸着

合金膜や複合膜を作成するために、2つ以上の蒸発源を同時に使用できます。各源の蒸発速度を正確に制御することにより、エンジニアは特定の混合組成を持つ膜を作成できます。

異なる応用:廃水処理

同じ物理原理—沸点を下げるための真空下での蒸発—は、廃水処理にも使用されます。このプロセスにより、高沸点の汚染物質(濃縮物)からきれいな水(留出物)が効率的に分離されます。

目標に合わせた適切な選択

真空蒸着の選択は、特定の材料とアプリケーションの要件に完全に依存します。

- 平坦な表面への高純度で単純なコーティングが主な焦点である場合: 真空蒸着は、最も費用対効果が高く、最も簡単なPVDソリューションを提供します。

- 正確な合金膜または複合膜の作成が主な焦点である場合: 多源蒸着セットアップは、最終膜組成に対する直接的な制御を提供します。

- 均一に複雑な3Dオブジェクトをコーティングすることが主な焦点である場合: スパッタリングや化学気相成長(CVD)などの非見通し線プロセスを検討する必要があります。

結局のところ、真空蒸着の原理を理解することは、材料成膜と精製のための強力で正確なツールを選択するための力を与えてくれます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | 材料を真空中で加熱して蒸発させ、基板上に凝縮させる。 |

| 主な利点 | 高純度膜、費用対効果が高い、簡単な速度制御。 |

| 主な制限 | 見通し線の性質。複雑な3D形状のコーティングが困難。 |

| 一般的な応用 | 光学コーティング、反射鏡、導電層(金属化)。 |

研究室向けに正確で高純度の薄膜を実現する準備はできていますか?

KINTEKでは、お客様の研究開発および生産ニーズに合わせた堅牢な真空蒸着システムと消耗品の提供を専門としています。光学コーティング、電子機器、または特殊材料の研究に取り組んでいるかどうかにかかわらず、当社の専門知識により、信頼性の高い結果を得るために適切な機器を入手できます。

当社の専門家に今すぐお問い合わせいただき、当社のラボ機器がお客様の成膜プロセスをどのように強化し、プロジェクトを前進させるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 浸炭処理の主な種類は?鋼部品に最適なプロセスを選択する

- 炭素繊維に真空乾燥炉が使用されるのはなぜですか? 機械的完全性を保護し、表面酸化を防ぎます。

- 金属の熱処理にはどのくらいの時間がかかりますか?タイムラインを決定する3つの段階

- 高温炉における段階的な加熱および保持プロトコルの目的は何ですか?ガラス純度の向上

- Ti-Nb-Zr合金の製造におけるSPS炉の重要な役割は何ですか?優れた生体インプラント性能を実現

- 温度勾配を持つ凝縮塔はどのように機能しますか?高純度金属蒸留をマスターする

- 工業炉の温度はどれくらいですか?それはプロセスと材料によって異なります。

- 工業炉にはどのような種類がありますか?プロセスに最適な加熱ソリューションを見つける