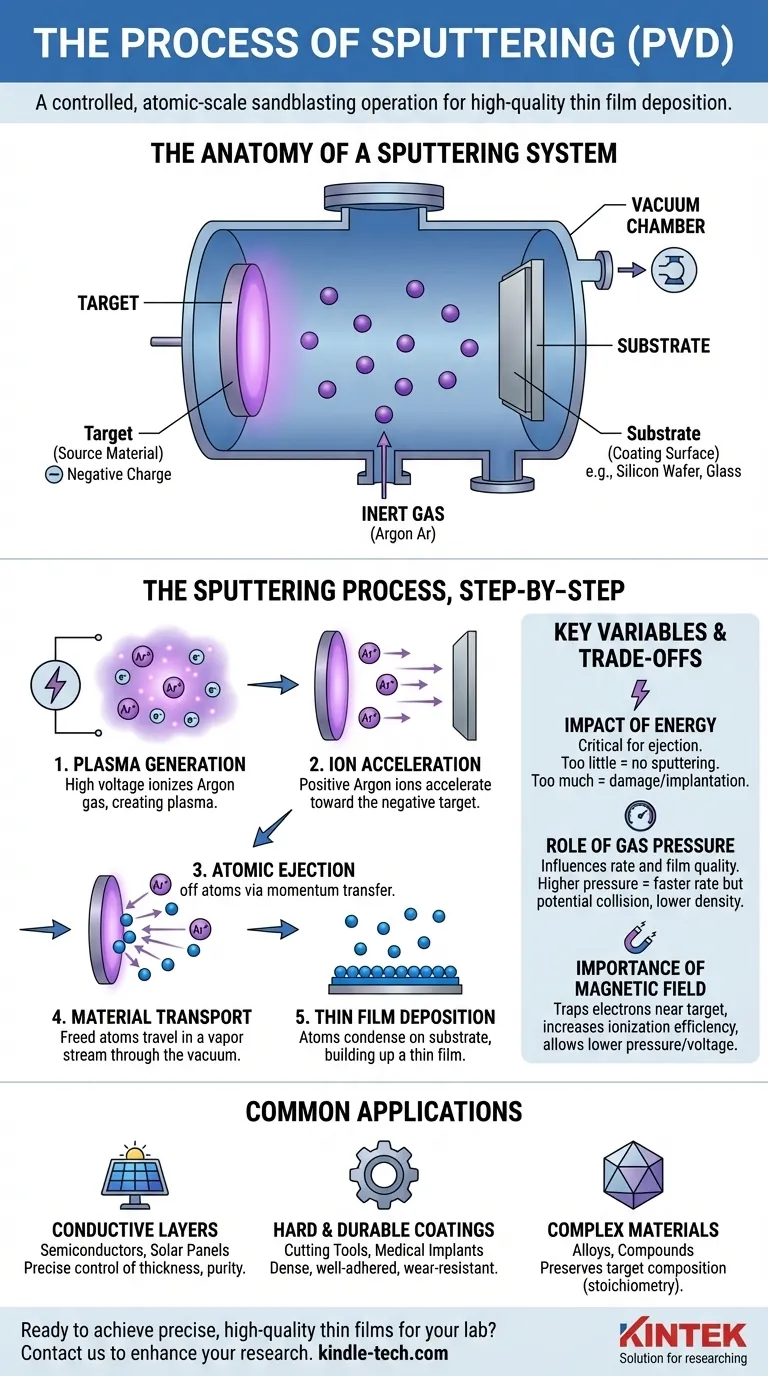

スパッタリングとは、基本的に物理気相成長(PVD)プロセスであり、真空中で高エネルギーイオンを固体ターゲット材料に衝突させることで、ターゲットから原子が放出されます。放出された原子は移動して基板上に堆積し、極めて薄く均一な膜を形成します。このプロセス全体は、高度に制御された原子スケールのサンドブラスト操作のように機能します。

スパッタリングは、根本的に運動量伝達プロセスです。アルゴンなどの活性化された不活性ガスを使用してイオンを生成し、そのイオンが物理的にソース材料(ターゲット)から原子を叩き出し、その原子が別の表面(基板)に高品質なコーティングとして再凝縮します。

スパッタリングシステムの構成

プロセスを理解するには、まずシステム内で機能する主要なコンポーネントを理解する必要があります。各要素には明確で重要な役割があります。

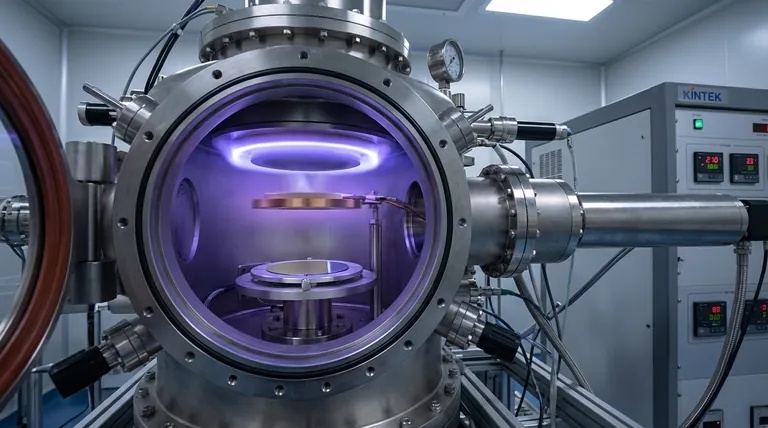

真空チャンバー

プロセス全体は密閉されたチャンバー内で行われます。最初のステップは真空を作り出すことで、空気やその他の残留ガスを排出し、最終的な膜を汚染する可能性のある水分や不純物を除去します。

ターゲット

これは、膜として堆積させたいソース材料です。ターゲットには強い負の電荷が与えられます。

基板

これはコーティングされる物体または材料です。一般的な基板には、シリコンウェーハ、ガラス、またはプラスチックがあり、ターゲットに面するように配置されます。

不活性ガス

初期の排気後、不活性ガス(最も一般的にはアルゴン(Ar))が真空チャンバーに導入されます。このガスはプロセスの「弾薬」として機能し、イオン化されてターゲットを衝撃します。

スパッタリングプロセス、ステップバイステップ

コンポーネントが配置されると、プロセスは物理学によって駆動される正確な一連のイベントで展開されます。

ステップ1:プラズマ生成

チャンバー内に高電圧が印加されます。この強力な電場がアルゴンガスを活性化し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子からなるプラズマ(光るイオン化ガス)を生成します。

ステップ2:イオン加速

負に帯電したターゲット材料は、新しく形成された正に帯電したアルゴンイオンを強く引き付けます。これらのイオンはチャンバー内を加速し、高速でターゲット表面に衝突します。

ステップ3:原子放出

アルゴンイオンがターゲットに衝突することは、純粋な運動量伝達イベントです。イオンがターゲットの原子を結びつけている結合エネルギーを克服するのに十分な運動エネルギーで衝突すると、「衝突カスケード」を引き起こし、ターゲット材料から原子や分子を叩き出します。

ステップ4:材料輸送

ターゲットから放出されたこれらの原子は、チャンバーの低圧環境を蒸気流として移動します。

ステップ5:薄膜堆積

放出されたターゲット原子は最終的に基板に到達し、そこで着地して凝縮します。時間が経つにつれて、これらの原子は層ごとに積み重なり、特定の望ましい特性を持つ薄く、固く、非常に均一な膜を形成します。

主要な変数とトレードオフの理解

スパッタリングされた膜の品質と特性は偶然ではありません。それらはプロセスパラメータを慎重に管理した直接の結果です。単にプロセスを実行するだけでは不十分であり、それを制御することが結果を生み出します。

エネルギーの影響

衝撃するイオンのエネルギーは重要です。エネルギーが少なすぎると、ターゲットから原子は放出されません。エネルギーが多すぎると、損傷を引き起こしたり、効果的にスパッタリングする代わりにイオンがターゲットに注入されたりする可能性があります。

ガス圧力の役割

チャンバー内のアルゴンガスの圧力は、プロセスに大きく影響します。圧力が高いとスパッタリング速度が向上する可能性がありますが、スパッタリングされた原子が基板に向かう途中でガス原子と衝突し、膜の密度と品質を低下させる可能性もあります。

磁場の重要性

多くの最新システムでは、ターゲットの背後に磁石を使用しています(マグネトロンスパッタリングと呼ばれる技術)。この磁場はターゲット表面近くに電子を閉じ込め、アルゴンイオン化の効率を劇的に高め、より低い圧力と電圧でプロセスを実行できるようにします。

これを目標に適用する方法

スパッタリングは、その精度と汎用性のために選択されます。適切なアプリケーションは、最終的な膜の望ましい結果に完全に依存します。

- 反射層または導電層(半導体やソーラーパネルなど)の製造が主な焦点である場合:スパッタリングは、膜厚、純度、電気抵抗率を卓越した精度で制御できます。

- 硬く、耐久性があり、または生体適合性のあるコーティング(切削工具、医療用インプラント、光学部品用)の作成が主な焦点である場合:運動量駆動の堆積は、耐摩耗性に優れた高密度で密着性の高い膜を作成します。

- 合金や化合物などの複雑な材料の堆積が主な焦点である場合:スパッタリングは、堆積された膜においてターゲット材料の元の組成(化学量論)を維持するのに優れています。

最終的に、スパッタリングはエンジニアや科学者が原子層ごとに材料を構築し、高性能な表面をゼロから作り上げることを可能にします。

要約表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | 汚染物質のない密閉環境 |

| ターゲット | 堆積されるソース材料(負に帯電) |

| 基板 | コーティングされる表面(例:シリコン、ガラス) |

| 不活性ガス(アルゴン) | ターゲットを衝撃するためにイオン化される |

| プロセスステップ | 説明 |

| プラズマ生成 | 電場がアルゴンガスをイオン化する |

| イオン加速 | 正に帯電したイオンがターゲットに向かって加速する |

| 原子放出 | イオンが運動量伝達によりターゲットから原子を叩き出す |

| 材料輸送 | 放出された原子が真空中を移動する |

| 膜堆積 | 原子が基板上に凝縮し、薄膜を形成する |

研究室で正確で高品質な薄膜を実現する準備はできていますか?

スパッタリングは、半導体、光学、医療用途に不可欠な、均一な導電性、耐久性、または複雑な材料コーティングを作成するための基礎的な技術です。KINTEKでは、お客様の特定の堆積ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。当社の専門知識により、優れた膜密着性、純度、性能を実現するための適切なスパッタリングソリューションを確実に入手できます。

当社のスパッタリングシステムがお客様の研究および生産成果をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 焼結プロセスの変数とは何ですか?完璧な結果を得るための主要な温度、時間、雰囲気

- 真空蒸留・直接凍結脱塩における真空チャンバーの技術的要件とは?グラフェン技術で効率を向上させる

- 反応速度論の評価において、マグネチックスターラーとその撹拌子は何をしますか?マスターデータ精度

- Mn-Ce/Al2O3同時沈殿における工業用攪拌機の役割は何ですか?触媒均一性とpH制御を確保する

- グラファイトは何度まで耐えられますか?その極限の耐熱性を解き明かす

- 徐冷による機械的特性の変化とは?材料の加工性と靭性を向上させる

- VARとESRの違いとは?金融モデリングにおけるテールリスクを理解するためのガイド

- 熱分解は環境にとって悪いことなのか?利益を最大化し、リスクを最小限に抑えるためのガイド