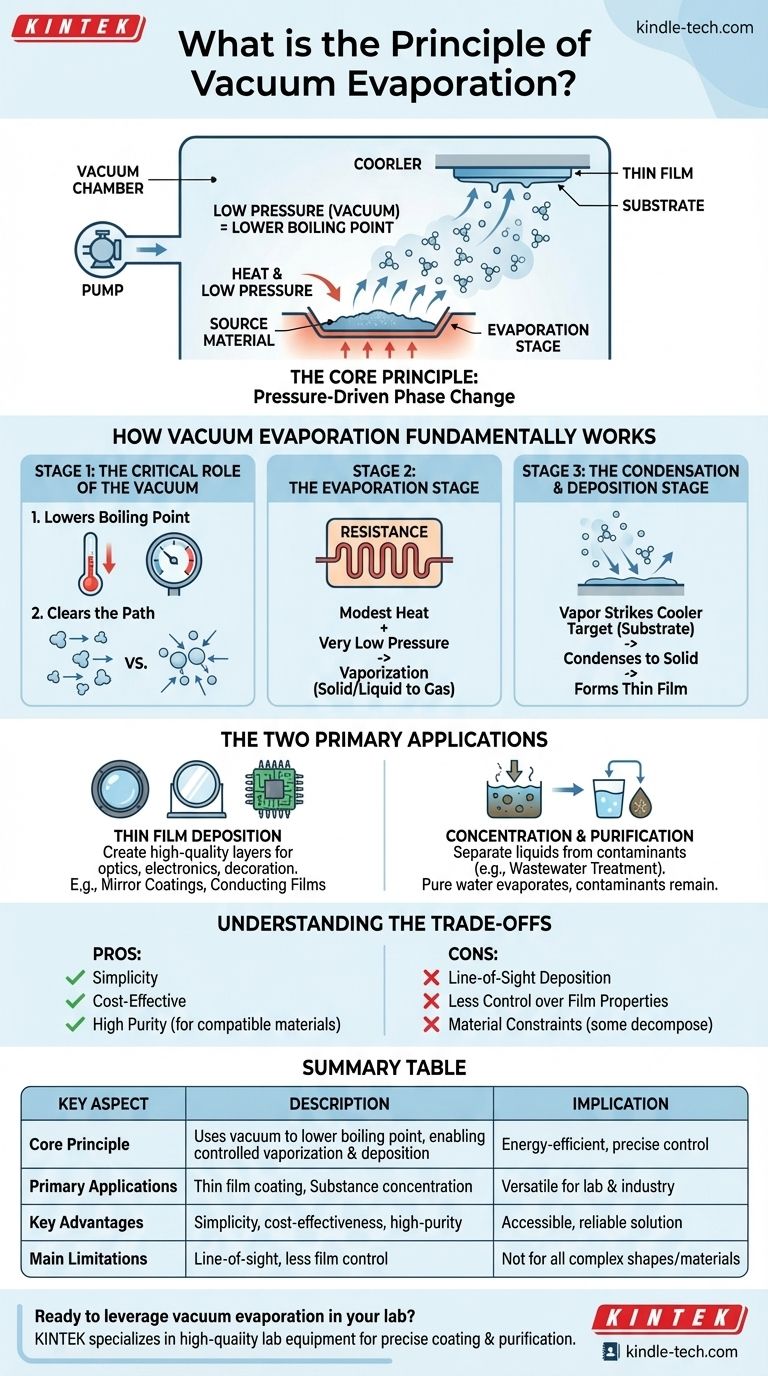

真空蒸着は、その核心において、真空を利用して材料の沸点を劇的に下げ、固体または液体から蒸気に変化させるプロセスです。この蒸気は真空チャンバー内を妨げられることなく移動し、より低温のターゲット表面に凝縮します。この基本的な技術は、ミラーコーティングの適用から化学溶液の濃縮まで、あらゆる用途に使用される物理蒸着(PVD)の一種です。

真空蒸着の中心的な原理は、極端な熱を使用することではなく、圧力を操作することにあります。真空を作り出すことで、材料が蒸発しやすくなり、制御された転送とターゲットへの堆積、または混合物からの分離が可能になります。

真空蒸着の基本的な仕組み

プロセス全体は、真空チャンバー内で調整される3段階の物理的変換です。各段階は最終的な結果にとって重要です。

真空の重要な役割

真空環境は、2つの明確で重要な目的を果たします。

まず、ソース材料の沸点を下げます。高山で水がより低い温度で沸騰するのと同じように、周囲の圧力が低下すると、すべての材料はより容易に蒸発します。これにより、材料自体を損傷する可能性のある温度を必要とせずに蒸発が可能になります。

次に、蒸発した原子の経路をクリアします。空気やその他のガス分子を除去することで、真空は蒸発した材料が衝突することなく直線的に基板に直接到達することを保証し、クリーンで高純度の膜を形成するために不可欠です。

蒸発段階

真空が確立されると、ソース材料が加熱されます。一般的な方法は抵抗蒸着で、材料を含むホルダー(しばしば「ボート」と呼ばれる)に電流を流して加熱します。

この適度な熱と非常に低い圧力の組み合わせにより、材料は相変化し、沸騰(液体から気体へ)または昇華(固体から気体へ)して、原子または分子の蒸気を放出します。

凝縮と堆積段階

この蒸気はチャンバー内を移動し、意図的にターゲットとして配置されたより低温の表面に衝突します。このターゲットは基板として知られています。

接触すると、蒸発した原子は急速に冷却され、エネルギーを失い、固体状態に戻って凝縮し、基板表面に薄く均一な膜を形成します。

2つの主要な用途

原理は同じですが、真空蒸着は2つの非常に異なる目標を達成するために使用されます。表面のコーティングと物質の分離です。

薄膜形成

これは最も一般的な用途で、技術的および装飾的な目的のために高品質の層を作成するために使用されます。目標は、基板の上に新しい層を構築することです。

用途には、レンズ上の光学干渉コーティング、反射性のミラーコーティング、電子機器用の電気伝導膜などがあります。アルミニウムなどの金属を堆積させる場合、このプロセスはしばしば真空メタライゼーションと呼ばれます。複数のソースを同時に使用することで、複雑な合金や複合膜を作成できます。

濃縮と精製

この文脈では、目標は基板をコーティングすることではなく、溶解した汚染物質から液体を分離することです。これは廃水処理に非常に効果的な方法です。

ここでは、汚染された水が真空中で加熱され、純粋な水が容易に蒸発し、汚染物質(沸点がはるかに高い)が残されます。純粋な水蒸気はその後凝縮され、別の場所に収集され、廃棄物の量を大幅に削減します。

トレードオフの理解

強力ではありますが、真空蒸着は万能な解決策ではありません。その固有の限界を理解することが不可欠です。

シンプルさ vs. 制御

真空蒸着は、最もシンプルで費用対効果の高いPVDプロセスの一つです。しかし、このシンプルさは制御の犠牲を伴います。スパッタリングのようなより高度な技術と比較して、膜の密度や密着性などの特性に対する影響は少なくなります。

直進堆積

蒸発した原子は、ソースから基板まで直線的に移動します。これは、プロセスが「スロー」が低く、洗練された回転治具なしでは複雑な三次元形状を均一にコーティングすることが非常に難しいことを意味します。

材料の制約

このプロセスは、材料を蒸発点まで加熱することに依存しています。一部の複雑な化合物は加熱すると分解または破壊される可能性があり、この方法には適していません。また、非常に高い温度が必要で、実用的に達成できないものもあります。

プロジェクトへの適用方法

この原理を効果的に適用するかどうかは、完全にあなたの目的に依存します。

- シンプルで高純度のコーティング作成が主な焦点である場合:真空蒸着は、特に光学、装飾、または基本的な金属層にとって、費用対効果が高く信頼性の高い方法です。

- 廃水削減または物質濃縮が主な焦点である場合:このプロセスは、追加の化学物質を必要とせずに、溶解した固体から液体を分離するエネルギー効率の良い方法を提供します。

- 高応力用途向けの緻密で耐久性のある膜の作成が主な焦点である場合:最終的な膜構造と特性に対するより優れた制御を提供するスパッタリングのような、より高度なPVD技術を検討する必要があります。

最終的に、圧力駆動の相変化というこの核心原理を理解することが、工業規模の精製とナノスケールエンジニアリングの両方で真空蒸着を活用するための鍵となります。

要約表:

| 主要側面 | 説明 |

|---|---|

| 核心原理 | 真空を利用して沸点を下げ、制御された蒸発と堆積を可能にする。 |

| 主な用途 | 薄膜コーティング(例:光学、電子機器)および物質濃縮(例:廃水処理)。 |

| 主な利点 | シンプルさ、費用対効果、適合材料に対する高純度な結果。 |

| 主な制限 | 直進堆積、高度なPVD法と比較して膜特性の制御が少ない。 |

研究室で真空蒸着を活用する準備はできていますか? KINTEKは、精密なコーティングおよび精製作業に合わせた真空蒸着システムを含む、高品質の実験装置と消耗品を専門としています。当社のソリューションは、信頼性と容易さで優れた薄膜と効率的な物質分離を実現するのに役立ちます。今すぐお問い合わせください。お客様の研究室の特定のニーズをどのようにサポートできるかご相談させていただきます!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器