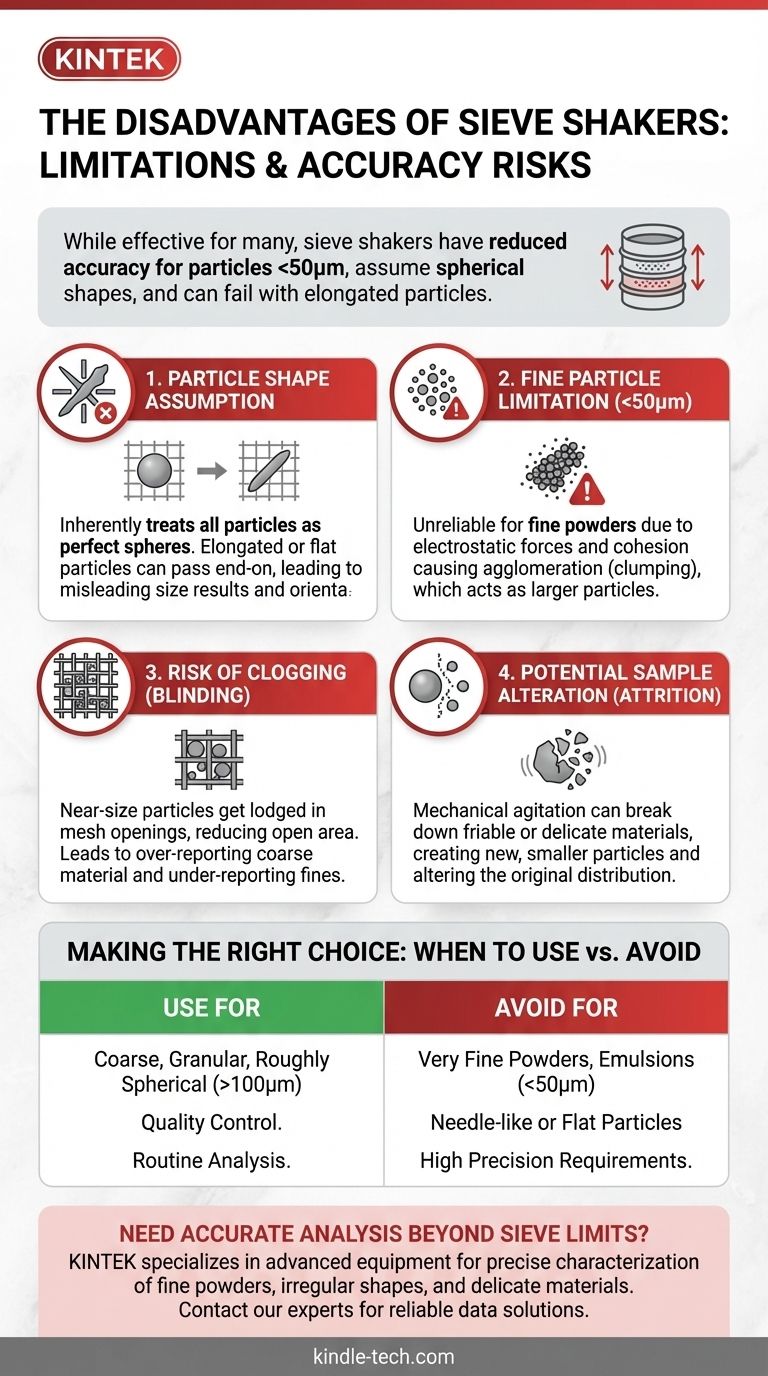

多くの用途で非常に効果的ですが、ふるい分け機の主な欠点は、約50ミクロン(µm)未満の粒子に対する精度の低下、すべての粒子が完全な球体であるという本質的な仮定、および細長い粒子や平らな粒子に対して信頼性の低い結果をもたらす可能性があることです。これらの限界は、機器が理想的な動作パラメータ外で使用された場合に、測定誤差の増大につながる可能性があります。

ふるい分け機は、粒度分析のための費用対効果が高く単純なツールですが、その精度は基本的に、常に満たされるとは限らない2つの条件、すなわち粒子がほぼ球形であること、静電気や目詰まりの問題を引き起こすほど微細ではないことに依存します。

原理:ふるい分け機はどのように機能するか

欠点を理解するためには、まず中心的なメカニズムを理解する必要があります。ふるい分け機は、メッシュ開口部が徐々に小さくなる一連の試験ふるいを通過するように材料を処理するプロセスを自動化する装置です。

基本的なメカニズム

ふるい分け機は、ふるいのスタックに対して特定の動き(多くの場合、3次元の投げる動作)を与えます。この撹拌により、粒子が移動し、通過できる開口部を見つけることが促進されます。

大きな粒子は開口部の大きい上部のふるいに保持され、より小さな粒子はそれ以上通過できないふるいに保持されるまで下方に移動します。

測定するもの(および仮定していること)

シェイクサイクル後、各ふるいに保持された材料の重量を測定します。これにより、サンプル内の粒度分布が質量に基づいて得られます。

重要なことに、この方法全体は幾何学的な仮定に基づいています。つまり、粒子の2番目に大きい寸法がメッシュサイズよりも小さい場合、その粒子はふるいを通過するという仮定です。これは本質的に、すべての複雑な3次元粒子を単純な球体として扱います。

主な欠点(詳細)

ふるい分け機の限界は、その単純な機械的原理から直接生じます。多くの材料にとって、これらの欠点は速度と低コストの利点を上回る可能性があります。

粒子形状の仮定

最も重要な欠点は、不規則な粒子形状に対応できないことです。細長い針状の粒子や平らなフレーク状の粒子は、誤解を招く結果をもたらす可能性があります。

たとえば、細長い粒子は端を下にしてふるいメッシュを通過し、「小さい」粒子として記録される可能性があります。しかし、メッシュに対して平らに向きを変えた場合、保持されていたでしょう。この配向バイアスにより、質量分布が歪み、不正確で再現性のないデータが生成されます。

微粒子限界

ふるい分け分析は、約50 µm(または約300メッシュ)より細かい粒子では信頼性が低下します。一部の情報源では、実用的な限界を100 µm近くに挙げています。

このサイズを下回ると、静電気や凝集力などの力が微粒子を凝集させたり、塊にしたりします。これらの塊はより大きな粒子として振る舞い、適切なメッシュを通過するのを妨げ、結果を無効にします。ウェットシービング(湿式ふるい分け)は役立つことがありますが、それ自体が複雑さを伴います。

目詰まりによる不正確な結果のリスク

微粒子またはほぼ同サイズの粒子がワイヤーメッシュの開口部に詰まることがあり、これは目詰まり(ブライディングまたはクロッギング)として知られる現象です。

この閉塞により、ふるいの開口面積が実質的に減少し、他の粒子が通過できなくなります。対処しない場合、目詰まりは粗い材料の過剰報告と微細材料の過少報告につながります。

サンプル変化の可能性

ふるい分け機の機械的撹拌は、分離に必要ですが、脆いまたはデリケートな材料を損傷する可能性があります。

絶え間ない動きにより、分析中に粒子が摩耗し、大きな粒子が小さな粒子に破壊される可能性があります。このサイズ減少エラーは、元のサンプルの粒度分布を測定しているのではなく、試験プロセス自体で作成された分布を測定していることを意味します。

目的に合った適切な選択

ふるい分け機は、正しく使用されれば依然として貴重なツールです。それを使用するかどうかの決定は、材料の種類と必要とされる分析精度に完全に依存します。

- 粗い、粒状、またはほぼ球形の材料(>100 µm)が主な焦点である場合: ふるい分け機は、品質管理およびルーチン分析にとって効率的で費用対効果が高く信頼性の高い選択肢です。

- 非常に微細な粉末、エマルジョン、または <50 µm未満の材料が主な焦点である場合: 正確な結果を得るためには、レーザー回折や動的光散乱などの代替方法を検討する必要があります。

- 針状または平らな粒子の分析が主な焦点であり、形状が重要な要素である場合: ふるい分析はおそらく誤解を招くデータをもたらすため、代わりに画像解析技術を使用する必要があります。

これらの限界を理解することで、特定の分析課題に対して適切なツールを選択できるようになります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 球状粒子の仮定 | 配向バイアスにより、細長または平らな粒子に対して不正確な結果をもたらす。 |

| 微粒子(<50µm)に対する限界 | 静電気と凝集による凝集のため、信頼性の低いデータとなる。 |

| ふるいの目詰まり(ブライディング)のリスク | メッシュ開口部の閉塞により、粗い材料の過剰報告につながる。 |

| 粒子摩耗の可能性 | 機械的撹拌により脆いサンプルが破壊され、真の粒度分布が変化する可能性がある。 |

ふるい分け機の限界を超える正確な粒度分析が必要ですか? KINTEKは、正確な材料特性評価のための高度なラボ機器および消耗品の専門家です。微細な粉末、不規則な形状、またはデリケートな材料を扱っているかどうかにかかわらず、信頼性が高く再現性のあるデータを提供するソリューションを提供します。お客様の研究室の特定のニーズに合った適切な分析ツールを見つけるために、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 三次元電磁ふるい分け装置

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用多機能小型速度調整水平メカニカルシェーカー

よくある質問

- 高エネルギー粉砕・篩分システムはどのような機能を持っていますか?鉱物炭酸化のための機械的活性化をマスターする

- PHA研究における実験用シェーカーの役割は何ですか?極限環境微生物のスクリーニングと生分解性プラスチック開発の加速

- ふるい振とう機の記述は何ですか?正確な結果のための粒度分析の自動化

- ふるい振とう実験の目的は何ですか? 材料管理のための粒度分布を決定すること

- ふるい振とう機の操作手順は?正確な粒度分析をマスターする

- 実験室用シェーカーで一定の回転速度を維持する目的は何ですか?バナジウムスラグ抽出の最適化

- BMP試験中の実験室用オービタルシェーカーの主な機能は何ですか?メタン収率の精度を最大化する

- ふるい分け試験機を使用する目的は何ですか?正確な粒度データを取得するため