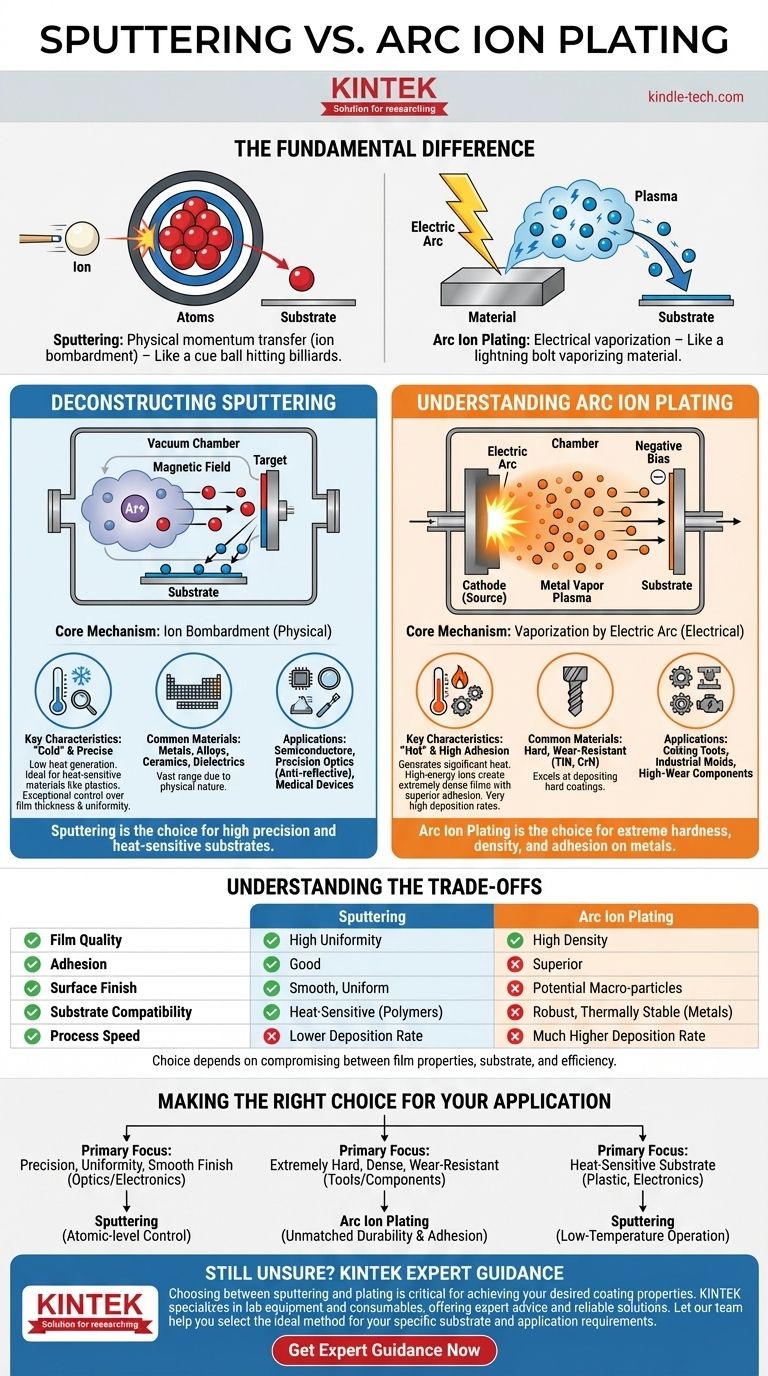

根本的な違いは、原子が表面に転送される方法にあります。スパッタリングは物理的な運動量伝達プロセスであり、イオンがターゲットを衝突させて、ビリヤードの球がラックに当たるように原子を「叩き出す」ものです。対照的に、アークイオンプレーティングのようなプロセスでは、高電流のアークを使用して材料を蒸発させ、活性化されたイオンのプラズマを生成し、それを電気的に基板に誘導します。

スパッタリングとプレーティングはどちらも物理蒸着(PVD)の方法ですが、その原理は全く異なります。どちらが優れているかではなく、コーティングと基板材料の特定の要件に合わせて、物理的な衝突と電気的な蒸発というプロセスを選択することが重要です。

スパッタリングプロセスの解剖

スパッタリングは、高い精度が求められる用途で信頼されている、高度に制御された汎用性の高いコーティング技術です。これは、通常アルゴンなどの不活性ガスで満たされた真空チャンバー内で動作します。

コアメカニズム:イオン衝撃

高電圧が印加され、アルゴンガスからプラズマが生成されます。これらの正に帯電したアルゴンイオンは磁場によって加速され、目的のコーティング材料で作られたターゲットに衝突します。

この高エネルギー衝突により、ターゲットから原子が物理的に放出(「スパッタ」)されます。放出された原子は真空を通過し、基板上に堆積して薄く均一な膜を形成します。

主な特徴:「低温」で精密なプロセス

スパッタリングは、比較的熱をほとんど発生しないため、「低温」プロセスと見なされます。このため、プラスチックや複雑な電子機器などの熱に弱い材料のコーティングに最適です。

このプロセスは、膜厚、均一性、組成を原子レベルまで非常に高い精度で制御できます。

一般的な材料と用途

スパッタリングは化学プロセスではなく物理プロセスであるため、金属、合金、セラミックス、誘電体など、幅広い材料を堆積させることができます。

半導体製造、精密光学(反射防止コーティング)、医療機器コーティングなどの産業の礎となっています。

アークイオンプレーティングの理解

アークイオンプレーティングは、非常に硬く密度の高いコーティングを生成することで知られる高エネルギー堆積プロセスです。スパッタリングと比較して、より積極的で高速な方法です。

コアメカニズム:電気アークによる蒸発

この技術は、強力な低電圧の電気アークを使用して、固体金属源材料(陰極)にアークを発生させます。

アークスポットの強烈なエネルギーが金属を蒸発させ、高密度で高電離された金属蒸気のプラズマを生成します。これらのイオンは、負のバイアスが与えられた基板に向かって加速され、高エネルギー堆積を引き起こします。

主な特徴:「高温」で高密着性のプロセス

到達するイオンの高い運動エネルギーにより、基板への密着性に優れた非常に高密度の膜が生成されます。プロセス自体はかなりの熱を発生させます。

アークイオンプレーティングは、非常に高い堆積速度で知られており、厚い機能性コーティングを形成するのにスパッタリングよりもはるかに高速です。

一般的な材料と用途

この方法は、窒化チタン(TiN)や窒化クロム(CrN)のような硬質で耐摩耗性の高いコーティングの堆積に優れています。

主な用途は、切削工具、工業用金型、および高い摩耗を受ける機械部品の耐久性と寿命を向上させることです。

トレードオフの理解

適切なプロセスを選択するには、膜特性、基板適合性、プロセス効率の間の固有の妥協点を理解する必要があります。

膜の品質と密着性

アークイオンプレーティングは、堆積するイオンのエネルギーが高いため、一般的に密度が高く、密着性に優れたコーティングを生成します。

ただし、アークプレーティングの既知の欠点として、「マクロ粒子」または液滴の形成があり、これが表面仕上げに悪影響を与える可能性があります。スパッタリングは、はるかに滑らかで均一な表面を生成します。

基板適合性

スパッタリングの低温特性は、ポリマー、複合材料、および電気アークによって生成される熱に耐えられない他の材料のコーティングに大きな利点をもたらします。

アークイオンプレーティングは、通常、堅牢で熱安定性の高い基板、主に金属に限定されます。

プロセス速度と簡便性

アークイオンプレーティングは堆積速度がはるかに速く、工業規模で厚い保護コーティングを適用するのに効率的です。

参考文献が示すように、スパッタリング装置は機械的に単純でメンテナンスが少なくて済む場合がありますが、それらが依存する真空システムは複雑になることがあります。

用途に適した選択をする

最終的な決定は、コーティングの主な目的とコーティングされる対象の性質によって完全に導かれるべきです。

- 光学部品や電子機器の精度、均一性、滑らかな仕上げが主な焦点である場合:原子レベルでの制御が可能なスパッタリングが決定的な選択肢です。

- 金属工具や部品に非常に硬く、密度の高い、耐摩耗性のコーティングを作成することが主な焦点である場合:アークイオンプレーティングは比類のない耐久性と密着性を提供します。

- プラスチックや繊細な電子アセンブリのような熱に弱い基板のコーティングが主な焦点である場合:低温で動作するため、スパッタリングが唯一の実行可能な選択肢です。

最終的に、各プロセスのコアメカニズムを理解することで、特定のエンジニアリング目標を最もよく達成するツールを選択することができます。

要約表:

| 特徴 | スパッタリング | アークイオンプレーティング |

|---|---|---|

| コアメカニズム | 物理的な運動量伝達(イオン衝撃) | 電気的な蒸発(電気アーク) |

| プロセス温度 | 低い(「低温」プロセス) | 高い(「高温」プロセス) |

| 理想的な用途 | 熱に弱い基板、精密光学部品、電子機器 | 金属工具/部品の硬質で耐摩耗性のコーティング |

| 主な利点 | 優れた制御性、滑らかな仕上げ、低温 | 優れた密着性、高密度、高速堆積速度 |

どのPVDプロセスがあなたのプロジェクトに適しているかまだ不明ですか?

スパッタリングとプレーティングのどちらを選択するかは、電子機器の精度であれ、工具の極端な耐久性であれ、目的のコーティング特性を達成するために重要です。KINTEKは、ラボ機器と消耗品を専門とし、専門家のアドバイスと信頼性の高いソリューションでラボのニーズに応えます。

当社のチームは、お客様の特定の基板とアプリケーション要件に最適な方法を選択するお手伝いをいたします。プロジェクトについて話し合い、最適な結果を確実にするために、今すぐお問い合わせください。

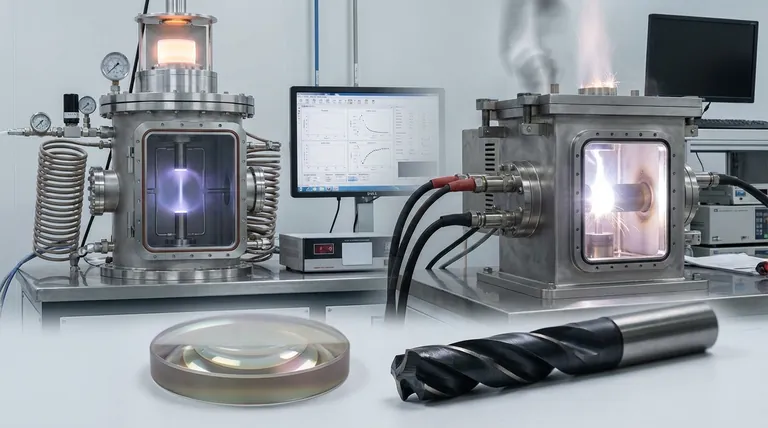

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器