押出ブロー成形法の核心は、溶融したプラスチックを薄くシームレスなチューブ状のフィルムに変換する連続的な製造プロセスです。これは、プラスチック樹脂を溶融し、それを円形のダイを通して押し出して薄肉のチューブを形成し、次にこのチューブに空気を吹き込んで大きなバブル状に膨らませることによって達成されます。このバブルは冷却され、折りたたまれ、ロール状に巻き取られます。

押出ブロー成形の真髄は、単にプラスチックを溶かして成形するだけでなく、同時に二方向に引き伸ばすことにあります。この二軸延伸こそが、最終的なフィルムに特徴的な強度と靭性を与え、軟包装用途に不可欠なものにしています。

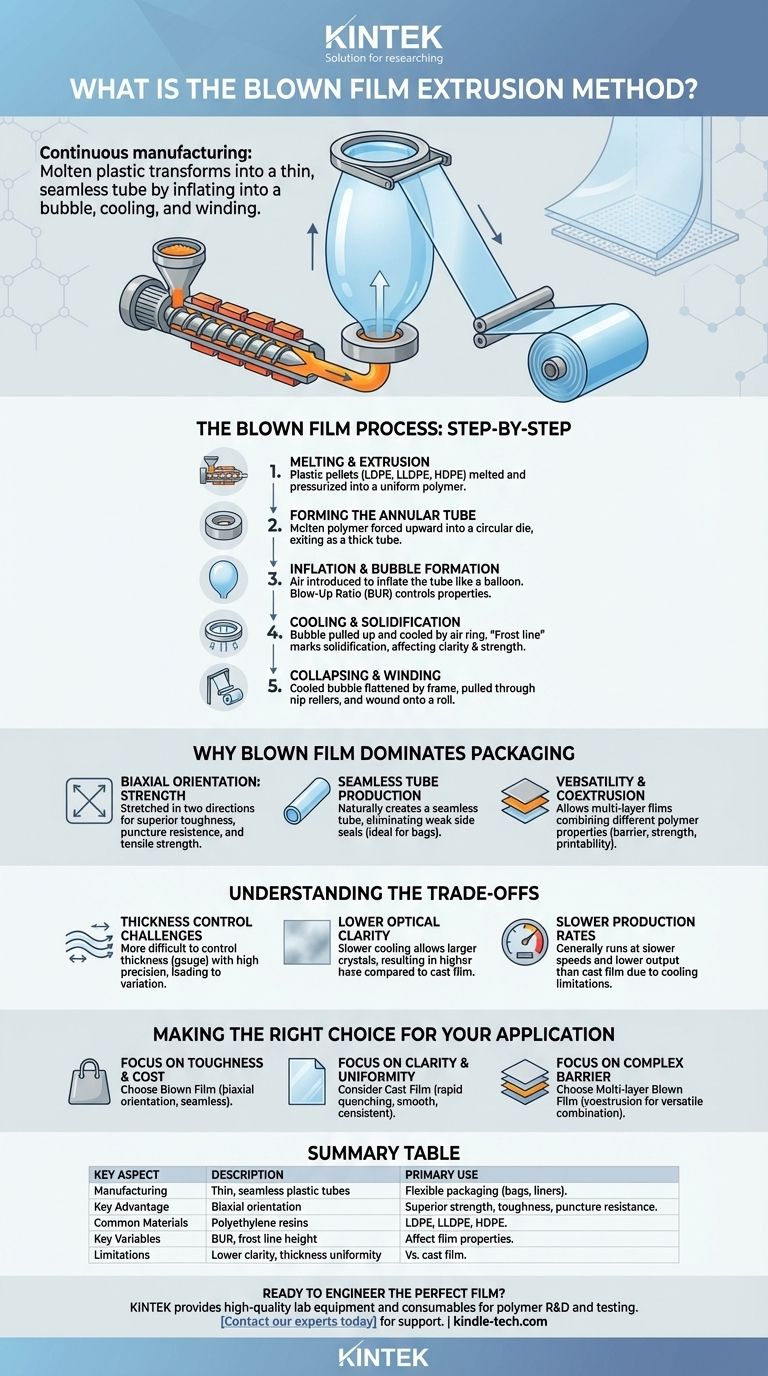

押出ブロー成形プロセスの段階的解説

この方法を真に理解するには、それを垂直な組立ラインとして、下から上へと動く様子を視覚化するのが最善です。各段階がフィルムの最終特性に直接影響を与えます。

ステップ1:溶融と押出

プラスチックペレット(通常はポリエチレン(LDPE、LLDPE、HDPE))がホッパーから押出機のバレルに供給されます。加熱されたバレルの内部にある回転するスクリューが、プラスチック樹脂を搬送、溶融し、均一な溶融ポリマーへと加圧します。

ステップ2:環状チューブの形成

溶融ポリマーは次に上向きに環状(円形)ダイに押し出されます。ダイのリップから排出される際、それは厚い連続した溶融プラスチックのチューブを形成します。

ステップ3:空気の吹き込みとバブルの形成

ダイの中心にある穴から空気が導入され、溶融チューブは長い連続した風船のように膨らまされます。最終的なバブルの直径とダイの直径の比率は、フィルムの特性を制御するための重要なパラメーターであるブローアップ比(BUR)として知られています。

ステップ4:冷却と固化

バブルが引き上げられるにつれて、ダイの上に取り付けられた高速のエアリングによって冷却されます。溶融ポリマーが結晶化して固体フィルムになる点は、「フロストライン」として目視できます。このフロストラインの高さは、フィルムの透明度と強度に影響を与えるもう一つの重要な変数です。

ステップ5:折りたたみと巻き取り

タワーをさらに上部で、冷却されたバブルは折りたたみフレームを通過し、平らなチューブ状にされます。この平らなチューブは一対のニップローラーを通過し、印刷や袋詰めなどの後続処理のために大きなロールに巻き取られます。

なぜ押出ブロー成形が包装で主流なのか

この方法の人気は偶然ではありません。それは、フィルムに与える独自の特性の直接的な結果です。

二軸延伸:強度の源

フィルムを機械方向(上方に引っ張る)と横方向(膨らませる)の両方で引き伸ばすことにより、ポリマー鎖は二方向に配向します。この二軸延伸により、延伸されていないフィルムと比較して、バランスの取れた優れた靭性、耐パンク性、引張強度を持つフィルムが生まれます。

シームレスチューブの製造

このプロセスは自然にシームレスなチューブを生成します。これは、レジ袋、ゴミ袋、産業用ライナーなどの製品を製造する上で大きな利点であり、袋の最も弱い部分になりがちなサイドシームが不要になります。

多用途性と共押出

最新のブロー成形ラインでは、複数の押出機から単一のダイに供給することで多層フィルムを製造できます。この共押出と呼ばれるプロセスにより、メーカーは異なるポリマーの特性を組み合わせることができます。例えば、食品保存のためのバリア層、耐久性のための強度層、印刷適性のための外側層などです。

トレードオフの理解

どのプロセスも完璧ではありません。客観的であるためには、押出ブロー成形が主要な代替品である押出キャスト成形と比較して限界がある点を認識する必要があります。

厚さ制御の課題

自立するバブルを膨らませるという性質上、フィルムの厚さ(ゲージ)を高い精度で制御することは、他のプロセスよりも困難です。その結果、フィルムウェブ全体でゲージのばらつきが大きくなります。

低い光学特性(透明度)

比較的遅い空気冷却プロセスにより、ポリマー内に大きな結晶構造が形成される可能性があります。この結晶化度の増加は、冷却ロール上で急速に急冷されるキャストフィルムと比較して、高いヘイズと低い透明度につながります。

生産速度の低下

一般的に、押出ブロー成形ラインは、同等の幅の押出キャスト成形ラインよりも低速で稼働し、生産量が少なくなります。冷却プロセスがしばしば制限要因となります。

用途に応じた適切な選択

適切なフィルム製造プロセスの選択は、最終製品の性能要件に完全に依存します。

- 靭性と費用対効果の高い袋の製造が主な焦点の場合: 二軸延伸とシームレスなチューブ形式により、ブロー成形が優れた選択肢となります。

- 光学特性と正確な厚さ均一性が主な焦点の場合: 急速な急冷がより滑らかで、より透明で、より均一な製品を提供する押出キャスト成形を検討すべきです。

- 複雑なバリアフィルムの製造が主な焦点の場合: 多層ブロー成形(共押出)は、異なるポリマー機能を単一の構造に組み合わせるための多用途で費用対効果の高い方法を提供します。

結局のところ、ブロー成形プロセスを習得するということは、熱、空気、速度の繊細なバランスを操作し、アプリケーションが要求する正確なフィルム特性を設計することを意味します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 軟包装用(例:袋、ライナー)の薄くシームレスなプラスチックチューブの製造。 |

| 主な利点 | 優れた強度、靭性、耐パンク性のための二軸延伸。 |

| 一般的な材料 | ポリエチレン樹脂(LDPE、LLDPE、HDPE)。 |

| 主要なプロセス変数 | ブローアップ比(BUR)、フロストラインの高さ。 |

| 制限事項 | キャストフィルムと比較して低い光学特性と厚さ均一性。 |

お客様の包装ニーズに最適なフィルムを設計する準備はできましたか? 押出ブロー成形プロセスでは、最適な強度と性能を達成するために、材料と機器の正確な制御が必要です。KINTEKでは、ポリマーの研究開発に不可欠な高品質の実験室機器と消耗品、特に押出プロセスを最適化するのに役立つ試験・分析ツールを提供することに特化しています。新しいフィルム製剤の開発であれ、品質管理の保証であれ、当社のソリューションは研究室から生産までのイノベーションをサポートします。当社の専門家に今すぐ連絡して、高度な包装ソリューションへの研究室の貢献をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 2段圧延機の利点は何ですか?コスト効率の高い耐久性と大きな減肉能力

- 二軸押出プロセスのとは何ですか?高度な混合とコンパウンディングのためのガイド

- 加硫プレスとは?ゴム製造とタイヤ生産に不可欠なツール

- 廃ゴムのリサイクル方法は?タイヤ・ゴムのリサイクルにおける3つの主要な方法を解き明かす

- 造型機は何に使用されますか?高品質な金属部品のための砂型鋳造を自動化

- ゴムのミキシングプロセスとは?優れたコンパウンド品質を実現するための工程を習得する

- 押出成形と共押出成形の違いは何ですか?マルチマテリアル部品のエンジニアリング

- 「calendaring」と「calendering」の違いは何ですか?主要なスペルと文脈をマスターする