簡単に言えば、スパッタリングレートとは、スパッタリングプロセス中にターゲット材料から原子が物理的に放出される速度のことです。これは、ソース材料がどれだけ速く侵食されるかを測定するものであり、通常、1秒あたりにターゲット表面から除去される原子層の数として定量化されます。このレートは、薄膜が基板上にどれだけ速く堆積するかを決定する主要な要因です。

スパッタリングレートは単なる測定値ではなく、プロセス全体の中心的な制御パラメータです。材料の選択から印加する電力に至るまで、このレートを決定する要因を理解することが、単に表面をコーティングすることから、高品質で機能的な薄膜をエンジニアリングすることへと移行するための鍵となります。

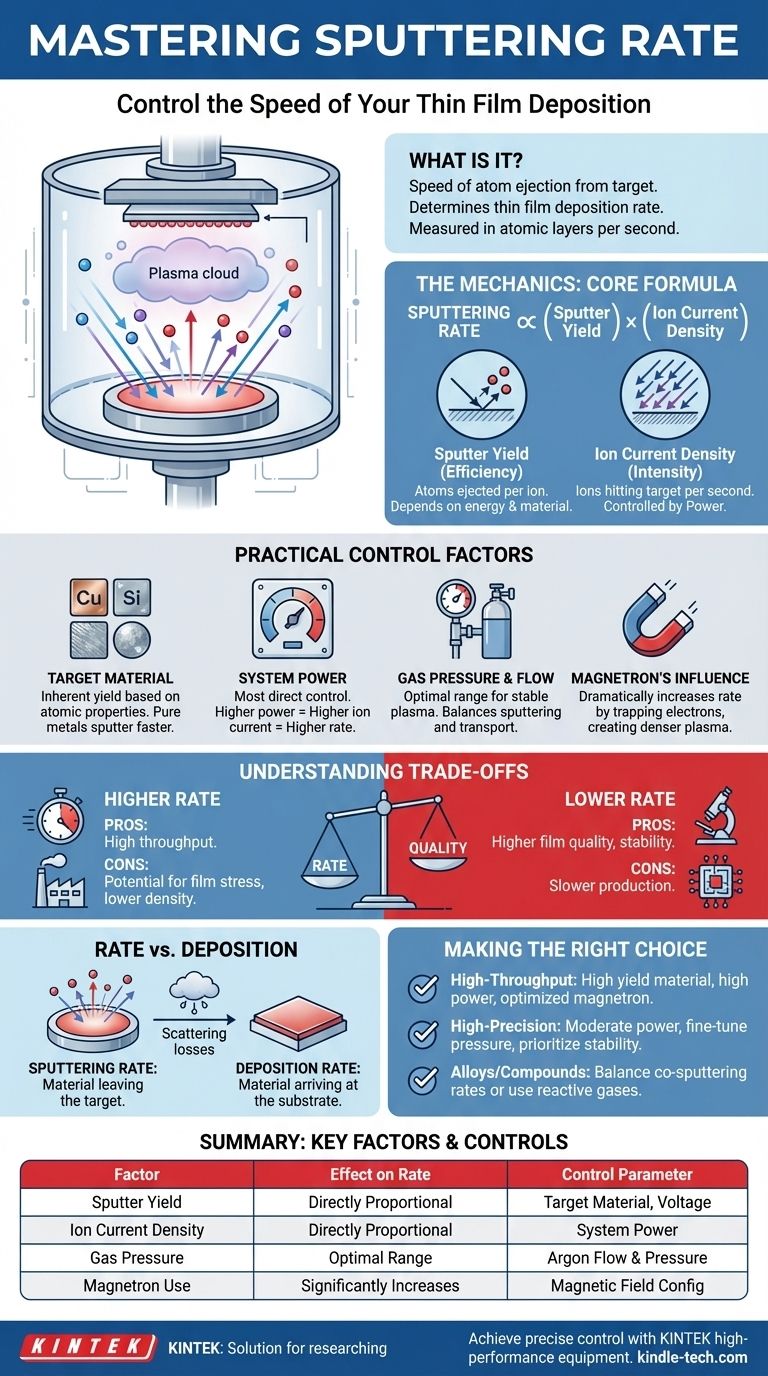

スパッタリングレートのメカニズム

スパッタリングプロセスを効果的に制御するには、まずその速度を決定する基本的な物理学を理解する必要があります。このレートは任意ではなく、いくつかの主要な変数の直接的な結果です。

基本式

その核心において、スパッタリングレートはスパッタ収率、イオン電流密度、およびターゲット材料の物理的特性の関数です。単純化された表現は、この関係を示しています。

スパッタリングレート ∝ (スパッタ収率) x (イオン電流密度)

これは、レートがスパッタリングイベントの効率(収率)とターゲットに衝突するイオンの数(電流)に直接比例することを意味します。

スパッタ収率 (S) の役割

スパッタ収率は、このプロセスで最も重要な効率指標です。これは、衝突する単一の高エネルギーイオンごとに放出されるターゲット原子の平均数として定義されます。

この収率は固定定数ではありません。それは、入射イオンのエネルギー(システム電圧によって制御される)と、イオン(例:アルゴン)およびターゲット材料(例:銅、シリコン)の原子特性に大きく依存します。

イオン電流密度 (j) の重要性

イオン電流密度は、1秒あたりにターゲットの特定の領域に衝突するスパッタリングイオンの量を示します。これは「原子サンドブラスト」の強度と考えてください。

イオン電流密度が高いほど、ターゲットに衝突する衝突粒子が多くなり、結果としてスパッタリングレートが向上します。これは主にシステムに供給される電力によって制御されます。

レートを制御する実際的な要因

物理学が基礎を提供する一方で、オペレーターはいくつかの実際的で調整可能なパラメータを通じてスパッタリングレートを制御します。

ターゲット材料の特性

スパッタリングする材料は、その原子量と表面結合エネルギーに基づいて固有のスパッタリングレートを持っています。純粋な金属(銅や鉄など)の一部の材料は、自然に高いスパッタ収率を持ち、したがって、特にDC電源を使用すると非常に速くスパッタリングされます。

システム電力

電力は、スパッタリングレートに対する最も直接的な制御ノブです。カソード(ターゲット)への電力を増加させると、プラズマの密度が増加します。これにより、イオン電流密度が向上し、より多くのイオンがターゲットに衝突し、スパッタリングレートがそれに応じて増加します。

ガス圧力と流量

スパッタリングプロセスには、通常アルゴンである不活性ガスで再充填された真空チャンバーが必要です。ガス圧力は、スパッタされた原子が基板に到達できるように低く保つ必要がありますが、安定したプラズマを維持するには十分に高くする必要があります。最適な圧力は、均一なプラズマと、安定した予測可能なスパッタリングレートを生み出します。

マグネトロンの影響

現代のシステムがマグネトロンスパッタリングをほぼ独占的に使用しているのには理由があります。それはレートを劇的に向上させるからです。磁場はターゲットの後ろに配置され、電子をその表面の近くに閉じ込めます。これにより、閉じ込められた電子は長くらせん状の経路を移動し、不活性ガス原子との衝突およびイオン化の確率が大幅に増加します。これにより、必要な場所、つまりターゲットのすぐ近くに、はるかに高密度のプラズマ(したがって高いイオン電流密度)が生成され、非マグネトロンシステムと比較して低い圧力で大幅に高いスパッタリングレートにつながります。

トレードオフの理解

可能な限り最高のスパッタリングレートを達成することが、常に最善の戦略であるとは限りません。選択するレートには、最終結果に直接影響を与える重要なトレードオフが伴います。

レート vs. 膜質

非常に高いスパッタリングレートは、生産スループットには優れている可能性があります。しかし、堆積した膜に応力が高くなったり、微細構造が不均一になったりする可能性があります。デリケートな光学または電子用途では、より遅く、より制御された堆積の方が、より高品質で安定した膜をもたらすことがよくあります。

レート vs. ターゲット利用率

マグネトロンシステム内の磁場は、ターゲット上に「レーストラック」と呼ばれる集中した侵食領域を作り出します。この集中化はレートを向上させますが、不適切に設計された磁気パックは、非常に深く狭いレーストラックを作成する可能性があります。これにより、中心部が枯渇する一方で、高価なターゲット材料の多くがスパッタされずに残るため、ターゲット利用率が悪化します。

スパッタリングレート vs. 成膜速度

スパッタリングレートと成膜速度を区別することが重要です。

- スパッタリングレート: ターゲットから離れる材料。

- 成膜速度: 基板に到達する材料。

これら二つは常に同じではありません。例えば、高いガス圧はプラズマ密度とスパッタリングレートを増加させる可能性がありますが、基板に到達する前にガス衝突によってスパッタされた原子の多くが散乱される原因となり、それによって成膜速度が低下する可能性があります。

目標に合わせた適切な選択

最適なスパッタリングレートは、あなたの目的に完全に依存します。これらの原則をガイドとして使用し、特定のアプリケーションに合わせてプロセスを調整してください。

- 主な焦点が高スループット生産である場合: 高いスパッタ収率を持つ材料(純粋な金属など)を使用し、高電力で動作させ、強力で均一なプラズマのためにマグネトロンを最適化して、スパッタリングレートを最大化します。

- 主な焦点が高精度またはR&Dである場合: スピードよりも安定性を優先します。中程度の電力レベルを使用し、ガス圧を微調整して、目的の膜特性を生み出す制御された再現性のあるレートを達成します。

- 主な焦点が合金または化合物の堆積である場合: 複数のターゲットの個々のスパッタリングレート(共スパッタリング)を慎重にバランスさせるか、ガス(窒素や酸素など)を反応的に供給する必要があり、これはスパッタリングのダイナミクスとレートを変更します。

結局のところ、スパッタリングレートをマスターすることは、それを原子がターゲットから基板へと移動する旅を制御するためのツールとして理解することなのです。

要約表:

| 要因 | スパッタリングレートへの影響 | 主要な制御パラメータ |

|---|---|---|

| スパッタ収率 (S) | 直接比例 | ターゲット材料、イオンエネルギー(電圧) |

| イオン電流密度 (j) | 直接比例 | システム電力 |

| ガス圧力 | 安定性のための最適範囲 | アルゴン流量と圧力 |

| マグネトロンの使用 | レートを大幅に増加させる | 磁場構成 |

薄膜成膜プロセスに対する正確な制御を達成する準備はできましたか? KINTEKは、スパッタリングのあらゆるニーズに対応する高性能ラボ機器と消耗品の専門家です。高スループット生産とR&Dの精度、どちらに焦点を当てているかにかかわらず、当社の専門家は、スパッタリングレートと膜品質を最適化するために適切なシステムを選択するお手伝いをします。お客様固有のラボの要件についてご相談いただき、研究および生産の結果をどのように向上させることができるかをご確認いただくために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート